Aérogels inorganiques : Des matériaux nanoporeux aux solutions d'isolation thermique à haut rendement

1 Concepts fondamentaux et propriétés remarquables des aérogels

L'aérogel est un matériau solide nanoporeux tridimensionnel. Il est préparé par synthèse sol-gel combinée à des techniques de séchage spécialisées, telles que le séchage supercritique ou le séchage atmosphérique. Souvent appelé "fumée solidifiée", il se distingue par sa porosité interne, qui dépasse 90 %. Cela signifie que l'air occupe la majeure partie de l'espace du matériau. La structure forme un système de pores à l'échelle nanométrique, soutenu par une structure solide et rempli de gaz. Cette architecture unique confère aux aérogels plusieurs propriétés exceptionnelles. Il s'agit notamment d'une conductivité thermique très faible (0,012-0,024 W/(m-K)), d'une surface spécifique très élevée, d'une faible densité et d'une souplesse de conception fonctionnelle exceptionnelle.

D'un point de vue chimique, les aérogels sont principalement classés en trois catégories. Il s'agit des aérogels inorganiques (tels que l'aérogel de silice et l'aérogel d'alumine), des aérogels organiques (tels que l'aérogel de polyimide et l'aérogel de cellulose) et des aérogels à base de carbone (tels que l'aérogel de graphène et l'aérogel de nanotubes de carbone). Cette diversité permet aux aérogels de s'adapter à diverses demandes d'application. Les utilisations vont de la protection thermique dans des environnements extrêmes à l'isolation permettant d'économiser de l'énergie dans la vie quotidienne. Cela démontre leur immense potentiel dans de nombreux domaines.

Cet article se concentre sur les aérogels inorganiques, principalement les variantes à base de silice et d'alumine, qui ont fait leurs preuves dans la protection thermique, l'isolation énergétique et d'autres applications à haute performance.

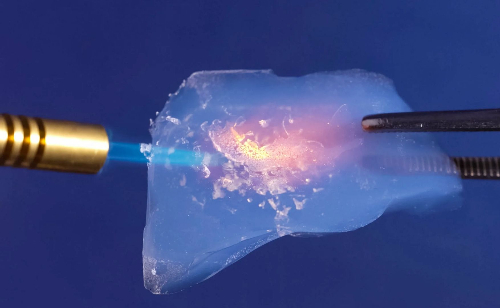

Fig. 1 Aérogel

2 Propriétés des aérogels fabriqués à partir de différents matériaux inorganiques

2.1 Aérogel de silice : un matériau multifonctionnel à très faible conductivité thermique

L'aérogel de silice est un matériau léger, poreux et amorphe qui présente d'excellentes propriétés d'isolation thermique exothermique. Sa porosité peut atteindre 80-99,8 %, la taille des pores étant généralement comprise entre 1 et 100 nm. Il présente une surface spécifique de 200 à 1000 m2/g et une densité aussi faible que 3 kg/m3. À température ambiante, sa conductivité thermique n'est que de 0,012 W/(m-K), soit deux à trois ordres de grandeur de moins que les matériaux isolants inorganiques conventionnels et même en dessous de celle de l'air statique. Même à 800°C, sa conductivité thermique ne dépasse pas 0,043 W/(m-K). Il présente des propriétés stables à haute température sans se décomposer, ce qui en fait un matériau respectueux de l'environnement.

En raison de la réduction significative de la vitesse du son à l'intérieur de l'aérogel de silice, il sert de retardateur acoustique ou de matériau d'isolation acoustique à haute température. Sa large gamme d'impédance acoustique (10^3-10^7 kg/(m2-s)) permet de l'utiliser comme matériau de couplage d'impédance acoustique pour amplifier l'intensité du son. En outre, en raison de la structure en nanoréseau de l'aérogel de silice, les dopants existent sous forme de nanocristaux à l'intérieur de l'aérogel, ce qui entraîne une forte émission de lumière visible. Cela constitue une preuve irréfutable de la luminescence par confinement quantique dans le silicium poreux. En s'appuyant sur la structure de l'aérogel de silice et sur les effets optiques non linéaires du C60, il est possible de développer de nouvelles lentilles de protection laser.

Fig. 2 Essai de résistance à la chaleur de l'aérogel de silice

2.2 Aérogel d'alumine : un isolant stable à haute température

Les aérogels d'alumine sont de nouveaux matériaux inorganiques non métalliques principalement composés d'alumine, avec une structure centrale de réseau nanoporeux. Caractérisés par une surface spécifique élevée, une grande porosité et une faible densité, il s'agit d'un matériau poreux exceptionnel doté de propriétés d'isolation thermique remarquables. Sa conductivité thermique est nettement inférieure à celle des matériaux d'isolation traditionnels, ce qui bloque efficacement le transfert de chaleur.

Les caractéristiques les plus marquantes de l'aérogel d'alumine sont sa surface spécifique extrêmement élevée et sa faible densité. Les recherches indiquent que grâce à des techniques de préparation optimisées, sa surface spécifique peut atteindre 744,5 m2/g, tandis que sa densité peut descendre jusqu'à 0,063 g/cm3. Ce matériau forme une structure de réseau tridimensionnelle composée de nanoparticules, dont l'intérieur est rempli de pores nanométriques. Cela lui confère une grande porosité, le diamètre des pores étant généralement compris entre 10 et 100 nanomètres et leur volume atteignant 0,4-0,9 cm3/g. Ces caractéristiques structurelles confèrent collectivement à l'aérogel d'alumine des propriétés d'isolation thermique exceptionnelles. À température ambiante (30 °C), sa conductivité thermique peut être aussi faible que 0,029 W/(m-K). Même dans des conditions de haute température (par exemple, 1000°C), la conductivité thermique ne reste que de 0,0685 W/(m-K).

L'aérogel d'alumine présente également une stabilité chimique et thermique exceptionnelle. Comparé à l'aérogel de silice, il présente une résistance supérieure aux températures élevées, conservant sa structure nanoporeuse même à 1 000 °C. Les études révèlent également qu'après 2 heures de traitement thermique à 1200°C, sa surface spécifique reste à 153,45 m2/g, sans changement significatif de sa structure poreuse en forme de feuille, ce qui démontre une stabilité exceptionnelle à haute température. Le dopage avec des hétéroatomes tels que le strontium, le lanthane et le silicium peut encore supprimer les transitions de phase et le frittage des grains à des températures élevées. Par exemple, les échantillons dopés au silicium présentent une surface spécifique de 146 m2/g après un traitement thermique à 1200°C, ce qui permet de repousser la limite supérieure de température de fonctionnement à 1600°C.

2.3 Aérogel composite d'aluminosilicate : ténacité accrue et résistance aux températures très élevées

Les aérogels de silicate d'aluminium ont fait l'objet d'une attention particulière en raison de leur résistance exceptionnelle aux températures élevées et de leur solidité mécanique. Alors que les aérogels de silice traditionnels présentent une conductivité thermique extrêmement faible, ils souffrent d'un effondrement structurel et d'une dégradation des performances à des températures élevées (généralement supérieures à 800°C). Inversement, les aérogels d'alumine pure, bien que capables de supporter des températures plus élevées, sont souvent confrontés à des problèmes de stabilité dus à des transitions de phase.

En incorporant une phase d'alumine dans l'aérogel de silice, les aérogels à base d'aluminosilicate parviennent à étendre la plage de tolérance thermique du matériau à 1200-1400°C tout en conservant une faible conductivité thermique à des températures élevées. Ce matériau composite combine la structure nanoporeuse de la silice et la stabilité à haute température de l'alumine. L'incorporation de fibres d'aluminosilicate en tant que phases de renforcement permet de remédier efficacement à la fragilité inhérente et aux mauvaises propriétés mécaniques des aérogels traditionnels.

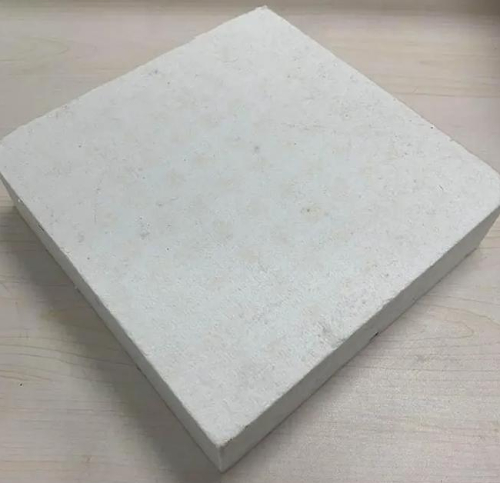

Fig. 3 Matériau d'isolation des panneaux composites en aérogel de silicate d'aluminium

3 Techniques de préparation et défis pour les aérogels

3.1 Aérogel de silice : voies d'accès aux précurseurs et mise à l'échelle industrielle

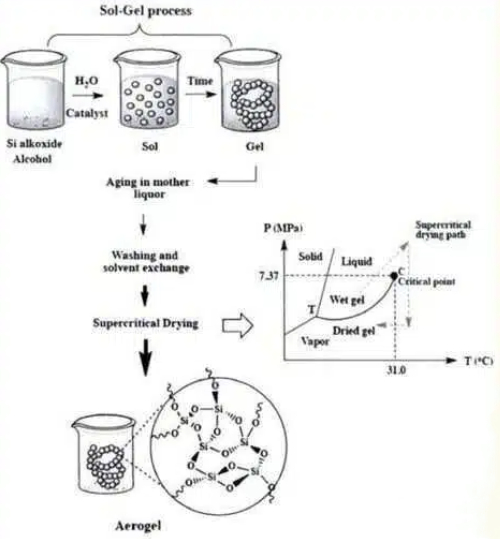

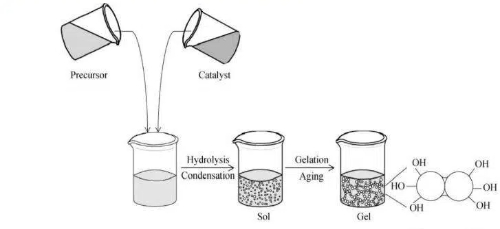

L'orthosilicate de triméthyle (TMOS) et l'orthosilicate de tétraéthyle (TEOS) sont les sources de silicium les plus classiques pour la préparation d'aérogels de silice de haute pureté et de haute performance. Leur synthèse implique principalement deux réactions clés : l'hydrolyse et la condensation. L'hydrolyse génère des groupes silanols actifs, qui sont ensuite condensés pour former un réseau tridimensionnel stable de Si-O-Si. Cette approche offre les avantages d'une grande pureté du produit et d'une grande adaptabilité structurelle ; toutefois, ses inconvénients sont la toxicité inhérente des précurseurs et le coût relativement élevé des matières premières. À partir de ces précurseurs, une série de processus raffinés - y compris la gélification, le vieillissement, l'échange de solvants et le séchage supercritique - permet finalement d'obtenir des aérogels de silice purs et structurellement complets.

Les sources de sol de silice, des colloïdes stables formés en dispersant des particules de silice nanométriques dans de l'eau ou des solvants, représentent une autre source de silicium pratique pour la synthèse d'aérogels de silice. Ce processus contourne certaines étapes d'hydrolyse et utilise directement les nanoparticules préformées dans le sol comme unités structurelles fondamentales pour construire un réseau tridimensionnel par concentration et polycondensation. Cette méthode offre un traitement relativement simplifié et une toxicité moindre des matières premières. Les aérogels préparés par cette voie nécessitent également des traitements ultérieurs tels que la gélification, le vieillissement, l'échange de solvants et le séchage supercritique. Les aérogels obtenus peuvent atteindre d'excellents niveaux de pureté et de performance.

Le verre soluble (solution de silicate de sodium) apparaît comme un choix idéal pour la production industrielle à grande échelle d'aérogels de silice en raison de ses avantages significatifs : faible coût et matières premières facilement disponibles. Toutefois, l'introduction d'impuretés telles que les ions sodium (Na+) dans le réseau du gel constitue un défi majeur dans son processus de préparation. L'élimination de ces impuretés nécessite généralement un échange d'ions rigoureux et de nombreuses étapes de lavage et de remplacement des solvants, ce qui rend le processus relativement fastidieux. Malgré ces difficultés de purification, des traitements ultérieurs optimisés peuvent encore améliorer efficacement la pureté et les performances globales du produit aérogel final, ce qui lui permet de faire preuve d'une grande compétitivité dans des domaines d'application sensibles aux coûts.

Fig. 4 Préparation de l'aérogel de silice

3.2 Aérogel d'alumine : sélection des précurseurs et défis en matière de stabilité

La préparation d'aérogels d'alumine de haute performance utilise principalement la voie de l'hydrolyse de l'alcoolate, qui est la méthode la plus établie pour produire des produits de haute pureté. Ce procédé utilise des précurseurs tels que le sec-butoxyde d'aluminium ou l'isopropoxyde d'aluminium. Il implique des réactions d'hydrolyse et de condensation étroitement contrôlées qui créent un réseau Al-O-Al interconnecté. Ensuite, le séchage supercritique produit des aérogels avec des nanostructures bien définies et des surfaces spécifiques élevées. Bien que cette approche garantisse une structure poreuse et une pureté supérieures, son utilisation pratique est limitée par le coût élevé et la sensibilité à l'humidité des précurseurs.

Pour surmonter les difficultés économiques, la méthode des sels d'aluminium inorganiques offre une alternative pratique. Cette méthode utilise des précurseurs économiques tels que le chlorure ou le nitrate d'aluminium et emploie des promoteurs de gélification tels que l'oxyde de propylène pour influencer la vitesse de réaction. Bien qu'elle soit plus simple à mettre en œuvre et que le coût des matières premières soit faible, cette approche introduit des impuretés anioniques qui nécessitent une purification poussée par des lavages répétés. Si ces résidus ne sont pas correctement éliminés, ils peuvent affaiblir considérablement la stabilité thermique de l'aérogel obtenu.

L'amélioration des performances à haute température est un domaine de recherche majeur, le dopage élémentaire devenant une stratégie essentielle. L'ajout de stabilisants tels que le lanthane, le silicium ou le strontium peut réduire efficacement les changements de phase néfastes, en particulier la transition γ→α, et empêcher le grossissement des grains à des températures plus élevées. Des mélanges dopants optimisés permettent de conserver des surfaces spécifiques supérieures à 150 m2/g après une exposition à 1200°C, ce qui porte la température de service maximale à environ 1600°C.

La méthode de séchage est cruciale pour le maintien de la structure du produit final. Le séchage supercritique est la technique standard, car il élimine presque toutes les contraintes capillaires tout en retirant le solvant, ce qui préserve l'architecture nanométrique. D'autres techniques de séchage à pression atmosphérique ont vu le jour, qui utilisent des méthodes de fonctionnalisation de surface, telles que les traitements de silanisation. Ces traitements confèrent au réseau de gel des propriétés hydrophobes. Cette amélioration permet un séchage réussi dans des conditions normales tout en conservant l'intégrité structurelle, ce qui constitue une option prometteuse pour la fabrication à grande échelle.

Fig. 5 Processus Sol-Gel

3.3 Aérogel d'aluminosilicate : une stratégie de conception composite

La technologie des armatures renforcées par des fibres est la solution de base pour améliorer les propriétés mécaniques et thermiques des aérogels. Cette méthode utilise des fibres d'aluminosilicate ou de mullite préfabriquées comme cadre tridimensionnel, en employant un processus sol-gel pour construire in situ une matrice d'aérogel nanoporeuse à l'intérieur du réseau de fibres. Cette configuration composite - "squelette porteur en fibres + charge d'isolation thermique en aérogel" - combine ingénieusement la ténacité et la résistance supérieures des fibres avec les propriétés d'isolation thermique exceptionnelles de l'aérogel, surmontant ainsi avec succès la fragilité inhérente aux aérogels de silice traditionnels.

Le contrôle interfacial est essentiel pour déterminer les performances des composites. Les recherches confirment qu'il est essentiel de réguler avec précision le pH du processus sol-gel, par exemple en maintenant des conditions faiblement alcalines autour de pH=8. Dans ces conditions optimisées, le précurseur aérogel se dépose plus uniformément et adhère fermement à la surface de la fibre, ce qui améliore considérablement la force de liaison interfaciale. Cela se manifeste macroscopiquement par une amélioration marquée de la résistance mécanique globale du matériau.

Le renforcement de la phase mullite représente une stratégie de pointe pour optimiser davantage les performances à haute température. Comparées aux fibres d'aluminosilicate conventionnelles, les fibres de mullite présentent intrinsèquement une stabilité thermique supérieure et un fluage réduit à haute température. L'utilisation de la mullite comme phase de renforcement supprime efficacement les phénomènes de rétrécissement et de frittage dans les composites exposés à des environnements extrêmes dépassant 1000°C. Cela permet au matériau de conserver son intégrité structurelle et d'excellentes propriétés d'isolation thermique pendant un service prolongé à haute température.

4 Domaines d'application des aérogels fabriqués à partir de différents matériaux

L'aérogel de silice, le matériau nanoporeux le plus représentatif, présente des avantages exceptionnels en termes de performances dans la plage des températures moyennes à basses, inférieures à 800 °C. Sa conductivité thermique à température ambiante peut atteindre jusqu'à 50 %. Sa conductivité thermique à température ambiante peut être aussi faible que 0,018-0,023 W/(m-K). Associé à des techniques de préparation éprouvées, il trouve de nombreuses applications dans le domaine de l'efficacité énergétique des bâtiments et de l'isolation des conduites industrielles. Dans les applications sensibles au poids et à l'espace, telles que l'isolation thermique des batteries des véhicules à énergie nouvelle et les matériaux de remplissage des équipements de plein air, sa légèreté complète parfaitement sa conductivité thermique ultra-faible. En outre, son incombustibilité de classe A et son imperméabilité à l'eau jusqu'à 99 % le rendent très efficace dans les enveloppes de bâtiments exigeant une sécurité incendie et une résistance à l'humidité strictes.

L'aérogel d'alumine présente une valeur unique dans des plages de température plus larges, fonctionnant efficacement entre 1 000 et 1 300 °C. Il comble le fossé entre les performances de la silice et celles de l'aluminium. Il comble ainsi l'écart de performance entre l'aérogel de silice et les matériaux réfractaires traditionnels. En dopant des éléments stabilisants tels que le lanthane et le silicium, les transitions de phase et la croissance des grains à haute température peuvent être supprimées de manière significative. Cela permet au matériau de conserver une surface spécifique supérieure à 150 m²/g, même après un traitement thermique à 1200°C. Cette caractéristique en fait un choix idéal pour l'isolation thermique des revêtements de fours industriels à haute température et des couches d'isolation auxiliaires dans les systèmes de protection thermique de l'aérospatiale, jouant un rôle essentiel dans les améliorations en matière d'économie d'énergie dans des secteurs tels que l'acier, le ciment et la céramique.

Grâce à une structure composite innovante "squelette de fibre-matrice d'aérogel", l'aérogel composite de silicate d'aluminium surmonte avec succès les limites de fragilité des aérogels traditionnels tout en étendant sa tolérance à la température jusqu'à 1200-1400°C. Cette structure unique maintient une excellente isolation thermique tout en améliorant considérablement les propriétés mécaniques, avec une résistance à la compression supérieure à 0,46 MPa et un retrait linéaire inférieur à 8 % à 1200°C. Ces caractéristiques en font un matériau essentiel pour les environnements extrêmes, tels que les boucliers thermiques des compartiments de servomoteurs de missiles, l'isolation des compartiments de moteurs d'avions et les joints de vannes industrielles à haute température. Il occupe une place irremplaçable dans l'aérospatiale, les équipements militaires et d'autres domaines.

Tableau 1 Principaux types d'aérogels et leurs caractéristiques comparatives

|

Type d'aérogel |

Caractéristiques principales |

Limite de température |

Applications représentatives |

|

Aérogel de silice |

Conductivité thermique ultra-faible, surface spécifique élevée |

~800℃ |

Isolation des bâtiments, tuyauterie industrielle |

|

Aérogel d'alumine |

Stable à des températures moyennes à élevées |

~1000℃ |

Isolation des fours à haute température |

|

Aérogel composite d'aluminosilicate |

Stabilité à haute température avec d'excellentes propriétés mécaniques |

1100-1400℃ |

Équipement aérospatial et militaire |

|

Aérogel à base de carbone |

Conducteur électrique avec une surface spécifique élevée |

~600℃ (atmosphère inerte) |

Électrodes de batteries et matériaux adsorbants |

5 Conclusion

Les aérogels inorganiques, en tant que classe de matériaux avancés présentant des structures nanoporeuses tridimensionnelles, présentent un immense potentiel d'application dans de nombreux domaines en raison de leurs propriétés uniques. Cet article analyse systématiquement les caractéristiques des matériaux, les processus de préparation et les perspectives d'application de trois aérogels inorganiques primaires.

Du point de vue des propriétés des matériaux, les aérogels à base de silice, d'alumine et d'aluminosilicate forment un éventail complet de performances : Les aérogels de silice présentent des propriétés d'isolation thermique exceptionnelles en dessous de 800°C, avec une conductivité thermique aussi faible que 0,012 W/(m-K) à température ambiante, tout en démontrant une valeur particulière en acoustique et en optique non linéaire ; les aérogels d'alumine, grâce à des techniques de préparation optimisées, atteignent des surfaces spécifiques allant jusqu'à 744,5 m²/g et conservent une stabilité structurelle à 1000-1300°C, comblant ainsi une lacune technique dans les matériaux d'isolation à moyenne et à haute température. Les aérogels composites d'aluminosilicate, grâce à une matrice d'aérogel renforcée par des fibres, augmentent leur tolérance à la température jusqu'à 1400°C tout en améliorant considérablement les propriétés mécaniques, résolvant ainsi la fragilité inhérente aux aérogels conventionnels. En termes de techniques de préparation, chaque aérogel présente des caractéristiques distinctes : l'aérogel de silice utilise trois procédés - orthosilicate, sol-gel et verre d'eau - équilibrant la pureté, le coût et l'évolutivité ; l'aérogel d'alumine utilise la méthode de l'alcoolate et la méthode du sel d'alumine inorganique pour répondre respectivement aux exigences de haute pureté et de faible coût ; tandis que l'aérogel composite d'aluminosilicate améliore les performances de manière synergique grâce au renforcement des fibres, à la régulation interfaciale et à l'introduction de la phase de mullite. Dans les domaines d'application, ces matériaux présentent des spécialisations distinctes : l'aérogel de silice domine les secteurs à moyenne et basse température tels que l'efficacité énergétique des bâtiments, la tuyauterie industrielle et les véhicules à énergie nouvelle ; l'aérogel d'alumine joue un rôle essentiel dans les fours industriels à haute température et les systèmes de protection thermique de l'aérospatiale ; tandis que l'aérogel composite d'aluminosilicate a une valeur irremplaçable dans les environnements extrêmes tels que l'aérospatiale et l'équipement militaire.

À l'avenir, le développement des aérogels inorganiques progressera vers la multifonctionnalité, l'intelligence et la durabilité. À Stanford Advanced Materials (SAM), nous fournissons des aérogels de haute qualité, y compris des variantes à base de silice, d'alumine et d'aluminosilicate, pour soutenir les industries allant de l'efficacité énergétique à l'aérospatiale, en stimulant l'innovation et en contribuant à un avenir plus vert et à faible teneur en carbone.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Dr. Samuel R. Matthews

Dr. Samuel R. Matthews