Les alliages à mémoire redessinent l'avenir de l'ingénierie mécanique

1 Introduction

Dans l'histoire des matériaux d'ingénierie, nous entrons dans une toute nouvelle ère d'intelligence. Parmi ceux-ci, les alliages à mémoire de forme (AMF) brillent comme une étoile. Ce matériau miraculeux possède la capacité de se souvenir de sa forme originale et de retrouver sa forme initiale à partir d'un état déformé dans des conditions spécifiques, telles que le chauffage. Cette combinaison unique d'effet de mémoire de forme et de superélasticité transcende les limites des métaux conventionnels et est à l'origine d'innovations profondes dans de nombreux domaines de pointe, de l'aérospatiale aux applications biomédicales en passant par la micro-robotique. Par conséquent, l'exploration de la manière dont le SMA tire parti de ses avantages inhérents pour surmonter les goulets d'étranglement des machines traditionnelles - tels que la complexité structurelle, l'efficacité énergétique et l'adaptabilité environnementale - tout en analysant sa valeur d'application principale et sa trajectoire d'évolution future, apparaît comme une entreprise de recherche très importante.

Fig. 1 Alliages à mémoire

2 Mécanisme et propriétés des alliages à mémoire de forme

2.1 Mécanisme de base : Transformation de phase martensitique

La transformation martensitique est une transformation de phase non diffuse, également connue sous le nom de transformation de type déplacement. Strictement parlant, dans les transformations de type déplacement, seules celles où le déplacement atomique se produit par cisaillement, en maintenant la continuité de l'interface et une déformation élastique macroscopique cohérente entre les phases, avec une énergie de déformation suffisante pour modifier la cinétique de la transformation de phase et la morphologie du produit, peuvent être qualifiées de transformations martensitiques. Une transformation de phase où les atomes sont remplacés sans diffusion (c'est-à-dire que la composition et les relations de plus proche voisinage restent inchangées) et subissent un cisaillement (entraînant une relation de position entre la phase mère et la martensite), ce qui modifie leur forme. Cette transformation se réfère généralement à des transformations de phase de nucléation et de croissance de premier ordre (caractérisées par des changements brusques de chaleur et de volume, tels que des réactions exothermiques et des expansions).

La transformation martensitique présente des effets thermiques et volumétriques, le processus de transformation impliquant la nucléation et la croissance. Cependant, il n'existe pas encore de modèle complet pour expliquer la formation et la croissance des noyaux. Les taux de croissance de la martensite sont généralement élevés, atteignant parfois jusqu'à 10 cm/s. On suppose que la configuration des défauts cristallins (tels que les dislocations) dans la phase mère influence la nucléation de la martensite. Cependant, les techniques expérimentales ne permettent pas encore d'observer la configuration des dislocations à la limite de phase, ce qui empêche de comprendre complètement le processus de transformation martensitique. Ses caractéristiques peuvent être résumées comme suit :

La transformation martensitique est une transformation de phase sans diffusion. Au cours de ce processus, les atomes ne subissent pas de marche aléatoire ou de saut séquentiel à travers les interfaces. Par conséquent, la nouvelle phase (martensite) hérite de la composition chimique, de l'ordre atomique et des défauts cristallins de la phase mère. Les atomes subissent un déplacement ordonné, en conservant leur position relative par rapport aux atomes voisins. Ce déplacement est de type cisaillement. Le déplacement atomique qui en résulte génère une déformation du réseau. Ce déplacement par cisaillement modifie non seulement la structure du réseau de la phase mère, mais induit également des changements de forme macroscopiques. Prenons l'exemple d'une ligne droite PQRS gravée sur la surface d'un échantillon poli. Si une partie de l'échantillon (A1B1C1D1-A2B2C2D2) subit une transformation martensitique (formation de martensite), la ligne PQRS se pliera en trois segments connectés : PQ, QR' et R'S', tandis que les plans A1B1C1D1 et A2B2C2D2 à l'interface biphasée restent sans déformation ni rotation, appelés plans habituels (de précipitation). Ce changement de forme est appelé déformation du plan invariant. La déformation qui en résulte crée des protubérances sur la surface pré-polie de l'échantillon. Les protubérances de surface dans la martensite de l'acier à haute teneur en carbone révèlent le basculement de l'interface pendant la formation de la martensite. Sous un microscope interférentiel, la hauteur de ces protubérances et leurs bords nets et bien définis deviennent visibles.

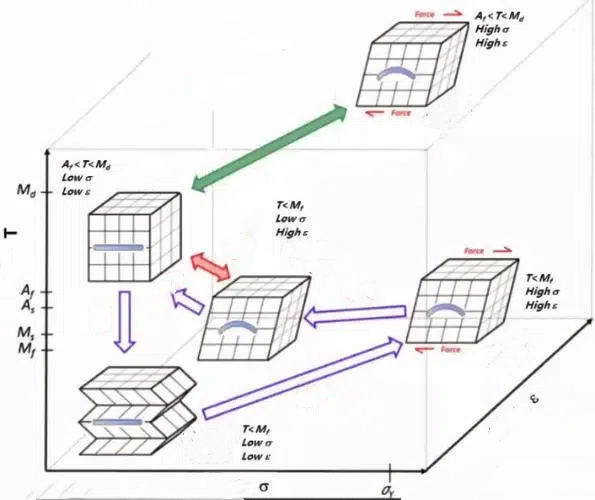

Fig. 2 Transformation de phase martensitique

2.2 Deux caractéristiques essentielles

1. Effet de mémoire de forme, SME

L'effet de mémoire de forme fait référence à la capacité du SMA à retrouver entièrement sa forme initiale mémorisée après avoir subi une déformation plastique à basse température, en le chauffant au-dessus d'une température critique (connue sous le nom de température d'achèvement de la transformation de l'austénite, Af).

La capacité de mémoire des alliages à mémoire de forme n'est pas inhérente, mais elle est conférée par un processus de traitement thermomécanique appelé entraînement. Essentiellement, ce processus crée une orientation préférentielle dans le matériau par le biais d'un traitement thermique et d'une déformation, servant de modèle pour la formation de martensite pendant le refroidissement et la récupération de l'austénite pendant le chauffage.

Le processus de formation comprend principalement les étapes suivantes :

Définition de la forme : L'alliage est chauffé à une température très élevée (généralement bien supérieure à Af, par exemple plus de 500°C) et transformé dans la forme de mémoire souhaitée (par exemple, un fil droit). À cette température élevée, l'alliage existe dans la phase austénitique, présentant une structure cristalline cubique très ordonnée. Le maintien de cette forme au cours d'un traitement thermique prolongé imprime effectivement cette structure ordonnée comme la forme finale à récupérer.

Contrainte et refroidissement : L'alliage est refroidi dans des conditions contraignantes (par exemple, en le pliant en bobine et en le fixant avant le refroidissement). Ce processus garantit que, lors des transformations de phase ultérieures, les champs de contrainte internes sont libérés le long de la trajectoire prédéfinie.

Stabilisation : Après plusieurs cycles chaleur-contrainte-refroidissement, des réseaux de dislocations et des champs de contrainte stables se forment dans l'alliage. Cela permet au matériau d'apprendre la transformation réversible entre deux formes : l'une dans la phase martensite à basse température et l'autre dans la phase austénite à haute température.

Les alliages à mémoire de forme présentent principalement une mémoire unidirectionnelle ou bidirectionnelle. La mémoire unidirectionnelle est la plus courante. Après déformation à basse température, l'alliage retrouve sa forme à mémoire uniquement par chauffage. Cependant, lors d'un refroidissement ultérieur, il ne revient pas automatiquement à la forme déformée et nécessite une force extérieure. La plupart des applications commerciales (telles que les stents et les actionneurs) reposent sur cet effet. L'effet de mémoire bidirectionnelle, obtenu grâce à un entraînement spécialisé, permet à l'alliage non seulement de reprendre sa forme à haute température (austénite) lors du chauffage, mais aussi de revenir automatiquement et de manière réversible à une forme distincte à basse température (martensite) lors du refroidissement. Cet effet permet de passer d'une forme à l'autre sans force extérieure, bien que le processus d'apprentissage soit plus complexe et se traduise généralement par une durée de vie plus courte.

Fig. 3 Effet de mémoire de forme

2. Superélasticité, SE/ Pseudoélasticité

La superélasticité fait référence au phénomène selon lequel le SMA, lorsqu'il est soumis à des forces externes supérieures à sa température Af (c'est-à-dire entièrement dans la phase austénite), subit une déformation plastique apparente dépassant de loin celle des métaux conventionnels (atteignant 8 % ou plus). Cependant, à la décharge, la déformation se rétablit immédiatement et automatiquement. Parce qu'elle ressemble à une déformation élastique tout en impliquant une vaste gamme de déformation, elle est appelée superélasticité ou pseudoélasticité.

L'essence physique de ce phénomène est la transformation de phase martensitique induite par la contrainte. Lorsque le matériau est à l'état austénitique (une phase à haute température avec une structure cristalline stable), l'application d'une contrainte au-delà d'un seuil critique le fait céder non pas par glissement de dislocation (le mécanisme conventionnel de déformation plastique dans les métaux), mais en induisant une transformation localisée de l'austénite en martensite. Cette martensite est appelée martensite thermoélastique induite par la contrainte. La transformation de phase consomme de l'énergie mécanique, qui se manifeste par un plateau de contrainte (une région presque plate sur la courbe contrainte-déformation où la déformation augmente de manière significative alors que la contrainte reste pratiquement constante). Lorsque la contrainte tombe en dessous d'un autre seuil critique, la martensite subit une transformation inverse immédiate en austénite - car elle est thermodynamiquement instable au-dessus de la température Af - ce qui entraîne une récupération complète de la forme macroscopique. Ce processus de récupération forme également un plateau de contrainte.

Les alliages superélastiques Ni-Ti (Nitinol) sont largement utilisés dans les montures de lunettes, les fils orthodontiques dentaires, les mécanismes souples et les endoprothèses vasculaires. Ces produits présentent une superélasticité à température ambiante (supérieure à la température Af du nitinol), ce qui leur permet de résister à des déformations importantes sans dommages permanents.

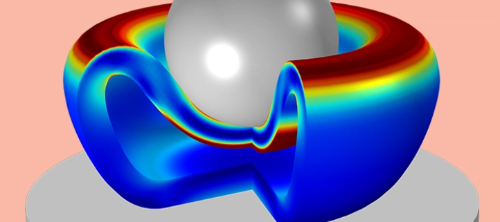

Fig. 4 Simulation de la compression de matériaux hyperélastiques

2.3 Types courants

Parmi les nombreux alliages à mémoire de forme, le Nitinol est sans doute le représentant le plus exceptionnel et le plus largement appliqué. Cet alliage de nickel et de titane est réputé pour ses propriétés exceptionnelles : il présente le taux de récupération de la déformation à mémoire de forme et la superélasticité les plus élevés, ainsi qu'une durée de vie en fatigue exceptionnelle et une excellente biocompatibilité. Ces qualités en font le pilier incontesté des implants médicaux tels que les stents cardiovasculaires et les fils orthodontiques. Malgré son coût plus élevé et son traitement complexe, la possibilité de contrôler précisément les températures de transition de phase en ajustant sa composition le rend tout aussi indispensable dans l'aérospatiale et la robotique de précision.

Fig. 5 Fil-guide en nitinol

En revanche, les alliages à mémoire de forme à base de cuivre, représentés par Cu-Zn-Al et Cu-Al-Ni, suivent une voie différente. Leur principal avantage réside dans leur faible coût et leur capacité à activer les effets de mémoire à des températures plus élevées. Cependant, leurs performances sont également limitées : ils présentent généralement une hystérésis thermique importante, une faible durée de vie et une fragilité inhérente. Ces caractéristiques limitent leur utilisation dans des applications de haute précision et de haute fiabilité, les confinant principalement à des produits commerciaux sensibles au coût tels que les interrupteurs thermostatiques et les contacteurs électriques.

Les alliages à mémoire de forme à base de fer, en particulier les alliages Fe-Mn-Si, ont ouvert une autre voie importante. Leur principal attrait réside dans le coût extrêmement faible des matières premières, associé à une résistance et une rigidité élevées, comparables à celles de l'acier ordinaire. Bien qu'ils présentent une déformation de récupération plus faible et une superélasticité moins prononcée, leur excellente usinabilité (bonnes propriétés de moulage, de laminage et de soudage) et leur capacité à fournir des forces motrices substantielles les rendent très appropriés pour les applications de macro-ingénierie telles que les connexions de pipelines et les amortisseurs sismiques structurels à grande échelle. Cela démontre l'immense potentiel de la technologie de la mémoire de forme dans les applications industrielles à grande échelle.

3 Applications principales des alliages à mémoire de forme en génie mécanique

3.1 Actionnement et entraînement intelligents

Le principe fondamental de l'application des alliages à mémoire de forme réside dans leur comportement unique de transition de phase thermodynamique : lorsqu'il est chauffé au-dessus de la température critique, l'alliage passe de sa phase de martensite à basse température à la phase d'austénite. Cela induit un réarrangement réversible de sa structure cristalline interne, qui se manifeste macroscopiquement par la capacité du matériau à se contracter et à générer une force de rappel substantielle. Ce processus convertit directement l'énergie thermique en énergie mécanique. Inversement, lors du refroidissement, le matériau se réoriente facilement sous l'effet d'une force externe, se préparant ainsi au cycle de travail suivant. Cette conversion intégrée de l'énergie thermique en énergie mécanique en fait un matériau d'actionnement intelligent exceptionnellement convaincant.

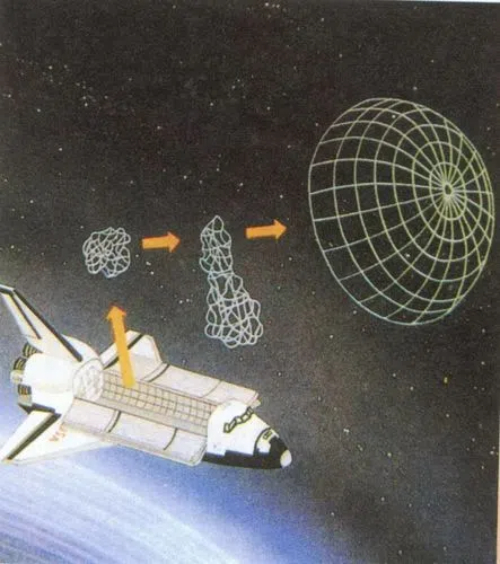

Dans le secteur aérospatial de haute technologie, les capacités d'actionnement des alliages à mémoire de forme trouvent des applications ingénieuses. Par exemple, les avions modernes ont besoin de grilles d'admission à réglage dynamique pour optimiser l'efficacité du moteur en fonction de la vitesse et de l'altitude. Les systèmes hydrauliques ou motorisés traditionnels sont complexes et encombrants, alors que les actionneurs fabriqués à partir d'alliages à mémoire de forme peuvent être commandés avec précision par un simple chauffage électrique pour sortir ou se rétracter, régulant ainsi avec précision l'ouverture et la fermeture de la grille. En outre, dans la technologie des ailes adaptatives, les composants en alliage intégrés dans les peaux ou les structures des ailes permettent de modifier la forme aérodynamique en douceur et en continu grâce au contrôle de la température. Cette technologie remplace les surfaces de contrôle articulées traditionnelles, ce qui réduit considérablement la traînée et le bruit. Dans l'espace, les panneaux solaires et les antennes des satellites doivent être étroitement pliés pendant le lancement pour tenir dans le carénage, puis déployés de manière fiable après l'insertion orbitale. Les mécanismes de libération ou les charnières de déploiement basés sur les alliages à mémoire de forme peuvent effectuer en douceur et sans bruit les tâches de déploiement en détectant le rayonnement thermique dans l'espace ou en étant activés par les radiateurs de bord, ce qui offre une bien plus grande fiabilité que les mécanismes explosifs pyrotechniques traditionnels.

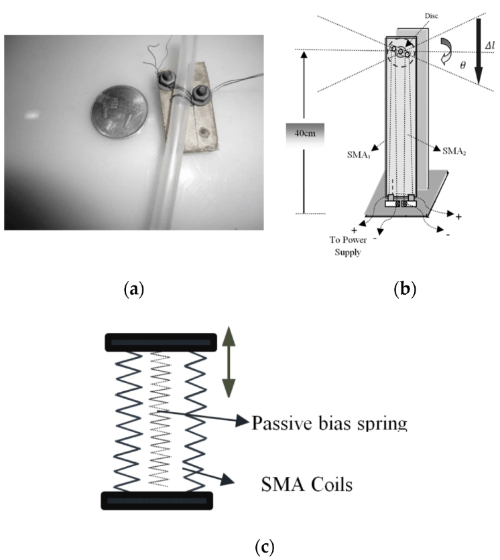

En robotique, les alliages à mémoire de forme sont à l'origine d'une révolution dans les méthodes d'actionnement. Ils sont considérés comme le matériau idéal pour créer des muscles artificiels. Dans les robots bioniques, les doigts, le cou ou les articulations des membres peuvent imiter la contraction et la relaxation des faisceaux musculaires à l'aide de fils de Nitinol en faisceau. En contrôlant les rythmes de chauffage et de refroidissement par des courants pulsés, ces muscles en alliage permettent d'obtenir des mouvements quasi naturels tout en simplifiant radicalement les structures de transmission traditionnelles telles que les engrenages et les moteurs, ce qui réduit considérablement le poids total. Cet avantage est particulièrement prononcé dans la micro-robotique et la robotique douce, où les moteurs électromagnétiques conventionnels deviennent inefficaces à ces échelles. Les fils en alliage à mémoire de forme peuvent fournir une puissance de sortie efficace même au niveau du millimètre ou du micromètre, entraînant les articulations ou les nageoires des micro-robots pour obtenir des mouvements de rampe ou de nage avec dextérité.

Dans le domaine de l'automatisation industrielle, les actionneurs en alliage à mémoire de forme offrent de nouvelles solutions grâce à leur fonctionnement silencieux, leurs propriétés non magnétiques et leur conception compacte. Les systèmes de contrôle microfluidiques illustrent cette application. Les électrovannes traditionnelles génèrent du bruit et des interférences magnétiques pendant leur fonctionnement, ce qui présente des risques dans les environnements antidéflagrants ou propres. En revanche, les microvalves actionnées par des ressorts en alliage à mémoire de forme régulent avec précision l'ouverture par le biais de signaux de chauffage électrique programmables, ce qui permet de contrôler la mise en marche et l'arrêt du fluide et de réguler le débit. Ce processus ne génère pratiquement aucun bruit audible et ne produit aucune interférence électromagnétique, ce qui le rend particulièrement adapté aux applications exigeant un silence et une compatibilité électromagnétique extrêmes. Parmi les exemples, citons les instruments d'analyse médicale, les équipements de laboratoire de précision et les systèmes de contrôle de la climatisation dans les automobiles de luxe.

Fig. 6 Alliages à mémoire pour un actionnement intelligent

3.2 Connexions et fixations efficaces

Le principe d'application fondamental des alliages à mémoire de forme réside dans leur capacité à convertir directement l'énergie thermique en énergie mécanique. Leur force motrice provient de l'immense contrainte de récupération libérée lors de la transformation martensitique inverse du matériau (chauffage pour restaurer la phase austénitique). Cette contrainte n'est pas générée par les effets électromagnétiques conventionnels ou la transmission mécanique, mais provient plutôt de la nature intrinsèque du réarrangement de la structure cristalline interne du matériau. Il s'agit là du fondement physique permettant d'obtenir un actionnement mécanique exceptionnellement simple et fiable.

Dans l'aérospatiale et l'instrumentation de précision, ce principe est ingénieusement appliqué à la fabrication de raccords de tuyauterie de haute performance. Les raccords traditionnels pour conduites de fluides, tels que les joints soudés ou filetés, risquent de concentrer les contraintes, d'assurer une étanchéité inégale ou de se desserrer sous l'effet de fortes vibrations. Les raccords de tuyauterie à manchon en NiTiN (nitrure de nickel-titane) à effet mémoire unidirectionnel se caractérisent par un diamètre intérieur expansé mécaniquement à basse température. Lorsqu'il est chauffé à une température supérieure à sa température de transformation sur le site d'installation, il se contracte avec force pour revenir à son diamètre inférieur mémorisé. Cela crée une puissante force de serrage contre le tuyau raccordé, ce qui permet d'obtenir une étanchéité uniforme à 360°. Cette connexion assure non seulement une étanchéité exceptionnelle, mais elle résiste aussi efficacement à la fatigue et aux vibrations. Comme la contrainte de récupération est présente en permanence, sa fiabilité dépasse de loin les méthodes traditionnelles, ce qui le rend indispensable dans les systèmes hydrauliques des avions, les conduites de carburant et les équipements d'exploration en eau profonde.

Dans les industries mécaniques et électroniques, les propriétés superélastiques des alliages à mémoire de forme brillent également. Les broches de contact dans les douilles des circuits intégrés en sont un excellent exemple. Comme les pas des puces continuent de se réduire, les sondes traditionnelles à ressort sont confrontées à des problèmes de complexité de fabrication et de pression de contact instable. Les broches de contact fabriquées à partir d'un fil de Nitinol superélastique subissent des transitions de phase induites par la contrainte lorsqu'elles sont comprimées par les broches de la puce pendant les tests, ce qui génère une déformation élastique substantielle et quasi-constante. Lorsque la broche est relâchée, les broches se rétablissent instantanément et complètement. Ce processus permet d'obtenir une pression de contact exceptionnellement stable et reproductible, garantissant l'intégrité du signal pendant les tests. Sa durée de vie exceptionnelle permet des millions de cycles de test, ce qui en fait un composant essentiel pour les tests de haute fiabilité.

Ce principe s'applique également à la fixation orthopédique des implants médicaux. Si la biocompatibilité est primordiale, d'un point de vue mécanique, les vis ou plaques de compression orthopédiques en alliage à mémoire de forme - implantées dans un état déformé à basse température et remises en forme par la chaleur du corps - exercent une compression soutenue et auto-appliquée sur les sites de fracture. Cela favorise la cicatrisation osseuse, démontrant directement le travail effectué par la force de restauration du matériau.

Fig. 7 Les alliages à mémoire sont utilisés dans les applications aérospatiales

3.3 Protection de la sécurité et détection

L'intelligence des alliages à mémoire de forme découle de leur comportement précis en matière de transition de phase, leurs principales applications exploitant ingénieusement deux seuils critiques : la température critique de la transition de phase et la contrainte critique. Ces paramètres fonctionnent comme des interrupteurs intelligents du matériau. Lorsque la température ambiante ou la contrainte mécanique atteint un point critique prédéfini, elle déclenche une transition de phase dans le matériau, ce qui lui permet d'exécuter des actions mécaniques prédéterminées ou de modifier ses propres propriétés mécaniques. Cela permet d'obtenir des réponses automatiques sans nécessiter de contrôle externe complexe.

Dans le domaine des dispositifs de protection thermosensibles, cette propriété est exploitée pour construire des systèmes de sécurité passive exceptionnellement simples et fiables. Le principe consiste à régler précisément la température critique de transition de phase d'un composant SMA (tel qu'un ressort ou un actionneur) à un seuil de sécurité spécifique. Par exemple, dans le mécanisme de déclenchement d'un interrupteur de protection contre la surchauffe électrique ou d'une alarme incendie, un ressort SMA pré-comprimé reste comprimé à des températures normales, ce qui permet de maintenir la continuité électrique. Lorsque la température ambiante augmente en raison d'une panne ou d'un incendie et dépasse sa température critique, le ressort retrouve rapidement son état d'élongation stocké, générant un déplacement important pour rompre instantanément le circuit ou activer le dispositif d'alarme. Ce processus est entièrement piloté par les propriétés inhérentes du matériau et ne nécessite aucune source d'énergie ni aucun capteur, ce qui garantit une fiabilité absolue. Il convient parfaitement aux applications exigeant les normes de sécurité les plus strictes et nécessitant des dispositifs de protection passifs.

Dans le domaine du contrôle technique des vibrations, les propriétés de changement de phase de SMA sont exploitées pour développer des amortisseurs intelligents de nouvelle génération. Ces applications font appel à un principe plus sophistiqué, utilisant des transitions de phase induites à la fois par la température et par la contrainte. Lorsqu'il est incorporé comme élément central de dissipation d'énergie dans un amortisseur, le composant SMA est conçu avec un seuil de contrainte critique. Lors de vibrations d'amplitude normale dans des structures telles que des ponts, des immeubles de grande hauteur ou des plates-formes de précision, les niveaux de contrainte restent inférieurs à ce seuil. Dans cet état, le SMA reste dans sa phase austénitique, ce qui lui confère une grande rigidité pour maintenir une dynamique opérationnelle normale. Cependant, lors d'événements extrêmes tels que des vents violents, des tremblements de terre ou des impacts massifs, l'intensification des vibrations structurelles provoque des contraintes dépassant le seuil critique. Cela déclenche une transition de phase martensitique dans l'élément SMA. Le processus de transition de phase lui-même absorbe une énergie mécanique substantielle (énergie vibratoire), amortissant rapidement l'amplitude des vibrations. Plus intelligemment, la rigidité modifiée du matériau après la transformation déplace également la fréquence naturelle de la structure, empêchant la résonance avec une excitation externe et sauvegardant fondamentalement l'intégrité de la structure principale. Cette capacité intégrée de dissipation de l'énergie et de modulation de la fréquence démontre l'immense potentiel du SMA en tant que matériau intelligent pour améliorer la résilience des systèmes d'ingénierie.

Fig. 8 Joint thermosensible à température contrôlée

3.4 Absorption et dissipation d'énergie

La capacité de déformation superélastique des alliages à mémoire de forme offre un mécanisme unique d'absorption d'énergie, qui découle fondamentalement des boucles d'hystérésis substantielles observées lors de la transformation de phase martensitique induite par la contrainte et de sa transformation de phase inverse. Lorsqu'un élément SMA élastiquement superplastique est chargé, le plateau de contrainte consomme de l'énergie mécanique pour achever la transformation de l'austénite en martensite. Lors du déchargement, le plateau de contrainte de la transformation inverse requiert également de l'énergie. La différence entre ces deux plateaux - la zone délimitée par la boucle d'hystérésis - représente l'énergie substantielle absorbée et dissipée par le matériau au cours d'un seul cycle. Cette propriété physique en fait un matériau passif idéal pour la dissipation de l'énergie.

Dans le domaine du génie sismique, ce principe est appliqué aux systèmes d'amortissement des bâtiments et des ponts de la prochaine génération. Ces éléments SMA superélastiques (souvent fabriqués sous forme de tiges ou de brins) sont intégrés dans des supports ou des connexions structurels. En cas de vibrations éoliennes classiques ou d'événements sismiques mineurs, les contraintes structurelles restent inférieures au seuil critique du SMA. Le matériau reste dans son état austénitique rigide, offrant une rigidité suffisante pour un fonctionnement structurel normal. Cependant, lors d'événements sismiques intenses, la déformation structurelle augmente rapidement, entraînant des contraintes à l'intérieur du SMA qui dépassent le seuil critique. Cela déclenche une transition de phase à grande échelle induite par les contraintes. Fonctionnant comme un fusible mécanique, cette transition de phase convertit l'énergie cinétique sismique violente en chaleur par un effet d'hystérésis et la dissipe efficacement. Ce processus supprime les vibrations structurelles et protège la structure principale d'une déformation catastrophique. Notamment, grâce à sa superélasticité, l'amortisseur reprend automatiquement sa forme et sa position d'origine après le retrait de la charge à la suite d'un tremblement de terre. Contrairement aux amortisseurs traditionnels qui doivent être remplacés, il s'agit d'un auto-réinitialisation structurelle qui améliore considérablement le rétablissement fonctionnel après un tremblement de terre.

Dans le domaine de la protection contre les impacts humains, les propriétés d'absorption d'énergie du SMA superélastique améliorent la sécurité des équipements. Par exemple, les casques de sport de haute performance intègrent des matériaux SMA ou des couches composites dans leurs structures internes. Lors des collisions, l'immense force d'impact induit une déformation superélastique dans les composants SMA. Leur large boucle d'hystérésis leur permet d'absorber et de dissiper beaucoup plus d'énergie d'impact que d'autres matériaux élastiques, réduisant ainsi plus efficacement l'accélération maximale transmise à la tête et atténuant les risques de commotion cérébrale. De même, le remplacement des armatures traditionnelles par des fils superélastiques en NiTi dans les structures de soutien des soutiens-gorge de sport apporte non seulement une souplesse et un confort supérieurs, mais aussi une protection amortissante essentielle lors d'impacts inattendus ou de mouvements vigoureux. Au moment de la collision, les composants SMA absorbent l'énergie de l'impact grâce à une transition de phase, atténuant ainsi la force exercée sur la poitrine, puis reprennent automatiquement leur forme initiale. Cela permet de préserver la durabilité du produit et la pérennité de la fonction de protection.

4 Points forts, défis et perspectives d'avenir

4.1 Résumé des principaux avantages

Le principal avantage des alliages à mémoire de forme réside dans le fait qu'ils bouleversent les paradigmes traditionnels de conception des systèmes mécaniques. Ils intègrent les fonctions d'actionnement, de détection et de structure en une seule entité, créant ainsi un système intelligent hautement intégré. Leur principale caractéristique est un rapport poids/puissance exceptionnellement élevé, ce qui signifie qu'ils peuvent générer des forces d'actionnement substantielles ou récupérer des contraintes avec une masse minimale. Cette caractéristique revêt une importance révolutionnaire pour les domaines sensibles au poids tels que l'aérospatiale et la micro-robotique, car elle améliore considérablement l'efficacité énergétique du système.

Simultanément, le mécanisme opérationnel des actionneurs SMA est fondamentalement une transition de phase à l'état solide. Cela élimine le besoin de composants de transmission complexes tels que les moteurs et les réducteurs traditionnels, concrétisant ainsi le concept du matériau en tant que machine. Cette méthode d'actionnement permet non seulement de simplifier considérablement les structures mécaniques en réduisant les pièces mobiles et les points de défaillance potentiels, ce qui améliore considérablement la fiabilité du système, mais elle offre également des avantages propres : fonctionnement silencieux, absence d'interférences électromagnétiques et aucun débris d'usure. Cela fait de SMA une solution indispensable pour les équipements de fabrication de semi-conducteurs nécessitant une propreté absolue, les instruments médicaux exigeant des environnements silencieux et les dispositifs de détection de précision devant éviter les interférences magnétiques.

En fin de compte, la multifonctionnalité du SMA élève sa valeur à de nouveaux sommets. Il ne s'agit plus d'un composant passif, mais d'une unité active capable de détecter des stimuli environnementaux (tels que des changements de température ou de contrainte) et de réagir intelligemment (en pilotant ou en modifiant la rigidité). Cette triple fonctionnalité - détection, entraînement et soutien structurel - jette les bases physiques de la construction de structures intelligentes véritablement adaptatives, marquant ainsi une évolution profonde de l'ingénierie mécanique, qui passe de la dépendance à l'égard de mécanismes complexes à l'exploitation de l'intelligence inhérente aux matériaux.

4.2 Défis actuels

Malgré le potentiel de transformation des alliages à mémoire de forme, leur chemin vers des applications d'ingénierie à grande échelle reste entravé par une série de défis fondamentaux qui exigent des solutions urgentes. Tout d'abord, leur vitesse de réaction est limitée par le processus de cycle thermique inhérent : alors que le chauffage électrique peut rapidement induire une contraction du changement de phase, le refroidissement et la dissipation de la chaleur qui s'ensuivent dépendent souvent de l'échange de chaleur avec l'environnement. Ce goulot d'étranglement limite considérablement la fréquence d'actionnement, ce qui les rend inadaptés aux scénarios nécessitant un mouvement alternatif à haute fréquence.

Deuxièmement, il existe un dilemme en matière d'efficacité énergétique. Alors que les SMA présentent une efficacité de conversion énergétique élevée lorsqu'ils génèrent un déplacement et une force, le maintien de formes ou d'états spécifiques (tels qu'une contraction soutenue) nécessite une alimentation électrique continue pour compenser les pertes thermiques. Il en résulte une consommation d'énergie statique substantielle, ce qui représente un fardeau important pour les appareils portables alimentés par batterie ou les engins spatiaux soumis à des opérations orbitales de longue durée.

En outre, les coûts élevés des matériaux et des systèmes de contrôle constituent des obstacles à la commercialisation. Les matières premières et les processus de fabrication de précision des alliages NiTiN haute performance sont coûteux. Pour obtenir un actionnement précis et fiable, il faut des systèmes de soutien comprenant des capteurs de température, des circuits de rétroaction et des algorithmes de contrôle complexes, ce qui augmente considérablement la complexité et le coût total de la solution.

Enfin, la fiabilité à long terme est confrontée au défi de la résistance à la fatigue. Au cours des cycles répétés de transition de phase, les matériaux accumulent progressivement des dommages dus à la prolifération des dislocations internes et à la migration des joints de grains. Cela conduit à une dégradation des propriétés critiques telles que la contrainte d'entraînement et la contrainte de récupération, ce qui finit par provoquer la défaillance du composant. L'amélioration de la stabilité et de la durabilité des cycles de transition de phase est fondamentale pour garantir un fonctionnement fiable dans les applications de sécurité critiques. Collectivement, ces défis représentent les principaux obstacles qui limitent actuellement l'adoption plus large des alliages à mémoire de forme.

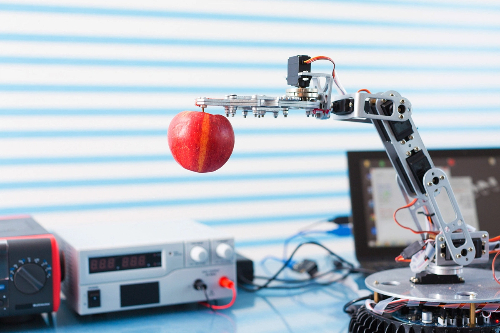

Fig. 9 Application dans divers types de systèmes robotiques

4.3 Tendances futures du développement

Le développement futur des alliages à mémoire de forme s'articulera autour de deux axes : surmonter les goulets d'étranglement existants et ouvrir la voie à des paradigmes d'application entièrement nouveaux. Sa trajectoire d'évolution montre une profonde convergence interdisciplinaire. La principale avancée réside dans le développement de nouveaux matériaux. Les chercheurs conçoivent et fabriquent de nouveaux systèmes d'alliage à mémoire avec des températures de transition de phase plus élevées, des durées de vie plus longues et des coûts plus faibles grâce à des méthodes telles que l'alliage multicomposant et la nano-précipitation. Parmi les exemples, on peut citer le développement de SMA à haute température stables à plus de 200°C ou de matériaux haute performance plus économiques à base de fer et de cuivre afin d'élargir les limites de leurs applications.

Simultanément, l'évolution des stratégies de contrôle intelligentes va considérablement libérer le potentiel des SMA. En intégrant des algorithmes d'intelligence artificielle et d'apprentissage automatique, les systèmes de contrôle peuvent exploiter les données historiques et le retour d'information en temps réel pour prédire avec précision et gérer de manière adaptative le comportement complexe du couplage thermomécanique du SMA. Cette approche compense les problèmes de contrôle posés par l'hystérésis non linéaire et permet d'atteindre des niveaux de performance d'actionnement souples, précis et efficaces jusqu'alors inatteignables.

Les futures architectures de systèmes adopteront de plus en plus des philosophies de conception hybrides. Les SMA ne seront plus considérés comme des substituts aux actionneurs traditionnels, mais plutôt comme des unités collaboratives intégrées à d'autres technologies d'actionnement, telles que les électro-aimants, les systèmes hydrauliques ou les céramiques piézoélectriques, pour former des systèmes hybrides. Cette approche vise à exploiter des atouts complémentaires : par exemple, utiliser le rapport poids/puissance élevé des SMA et leur fonctionnement silencieux pour le macro-déplacement tout en utilisant la réponse rapide des céramiques piézoélectriques pour le réglage fin à haute fréquence, ce qui permet d'intégrer de multiples avantages.

Enfin, la technologie de fabrication additive (impression 4D) révolutionnera la liberté de conception de SMA. Elle permet la fabrication directe de composants intelligents intégrés, dotés de structures internes complexes et de séquences de déformation préprogrammées. Sous l'effet de stimuli spécifiques, ces composants se plient, se déplient ou se tordent de manière autonome à partir de formes bidimensionnelles ou tridimensionnelles simples pour atteindre leurs configurations fonctionnelles finales conformément aux conceptions programmées. On obtient ainsi une véritable structure en tant que fonction, offrant des solutions de déformation intelligente personnalisées sans précédent pour les robots reconfigurables, les structures aérospatiales adaptatives et les dispositifs médicaux de la prochaine génération.

5. Conclusion

Les alliages à mémoire de forme, en tant que représentants exceptionnels des matériaux intelligents, remodèlent fondamentalement le paradigme de conception de l'ingénierie mécanique grâce à leur effet de mémoire de forme unique et à leur superélasticité. Ils propulsent les systèmes mécaniques des configurations traditionnelles reposant sur des engrenages, des liaisons et des moteurs complexes vers une évolution intelligente caractérisée par des structures radicalement simplifiées, un poids considérablement réduit et une fonctionnalité hautement intégrée. Il ne s'agit pas simplement d'un progrès dans une technologie de matériaux unique, mais d'une révolution profonde dans la philosophie de conception, où la tâche principale des ingénieurs passe de la simple conception de mécanismes pour obtenir un mouvement et une fonction, à la "conception du matériau lui-même". En dotant les matériaux d'une réactivité intelligente intrinsèque, ils deviennent des entités entièrement nouvelles capables de détecter, de conduire et de supporter des charges structurelles.

À l'avenir, les alliages à mémoire de forme seront de plus en plus profondément ancrés dans notre monde mécanique, à mesure que les spécialistes des matériaux réaliseront des percées dans le développement de nouveaux alliages (tels que les SMA à haute température et à faible coût) et que les algorithmes de contrôle adaptatif s'intégreront profondément dans les technologies de l'intelligence artificielle. Au-delà des applications aérospatiales et médicales essentielles, ils s'étendront à des utilisations industrielles plus larges et à la vie quotidienne, donnant naissance à des structures et des systèmes intelligents sans précédent, dépassant notre imagination actuelle. En fin de compte, cette évolution marquera le début d'une nouvelle ère mécanique caractérisée par la détection autonome, la réactivité intelligente et la transformation adaptative.

Pour les ingénieurs et les concepteurs qui cherchent à explorer ou à se procurer ces matériaux avancés, Stanford Advanced Materials (SAM) propose une gamme complète d'alliages à mémoire de forme et de matériaux intelligents connexes pour soutenir l'innovation et l'application.

Référence :

[1] Otsuka, K., & Wayman, C. M. (Eds.). (1999). Shape memory materials. Cambridge University Press.

[2] Duerig, T., Pelton, A., & Stöckel, D. (1999). Aperçu des applications médicales du nitinol. Materials Science and Engineering : A, 273, 149-160.

[3] Lagoudas, D. C. (Ed.). (2008). Shape memory alloys : modeling and engineering applications. Springer Science & Business Media.

[4] Ma, J., Karaman, I., & Noebe, R. D. (2010). High temperature shape memory alloys. International Materials Reviews, 55(5), 257-315.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento