Introduction de 4 techniques d'usinage d'ultra-précision pour les billes de Si3N4

Labille céramique en nitrure de silicium (Si3N4) possède de nombreuses propriétés excellentes, telles qu'une grande dureté, une résistance à l'usure, une faible densité et un coefficient de dilatation thermique, ainsi qu'une excellente résistance aux températures élevées, un caractère non magnétique, une résistance à la corrosion, une conductivité thermique élevée, une autolubrification et une excellente résistance aux chocs thermiques, etc.

La bille céramique en nitrure de silicium est largement utilisée dans les éoliennes, les broches de précision à grande vitesse, les moteurs à haute température et d'autres domaines. En tant qu'élément de base du roulement d'un équipement important, la qualité de la rectification et du polissage ultra-précis de la bille est un facteur important qui influe sur les performances et la durée de vie du roulement. La technologie de rectification et de polissage ultra-précis des billes en céramique de nitrure de silicium est brièvement présentée ci-dessous.

La technologie de rectification et de polissage ultra-précis des billes en céramique Si3N4 comprend principalement le polissage magnétohydrodynamique, le polissage mécanique chimique et le polissage assisté par ultrasons. Ces nouvelles techniques d'usinage "flexibles" permettent de micro-couper les matériaux de surface des billes en céramique Si3N4, ce qui permet d'éliminer l'excès au moyen d'une fracture plastique afin d'obtenir une surface super lisse et non endommagée.

Polissage magnétohydrodynamique

Le polissage magnétohydrodynamique est généralement réalisé en ajoutant du Fe3O4 colloïdal dans un mélange abrasif avec un pourcentage volumique de 5 à 10 %. Une bille céramique Si3N4 est placée dans un disque de broyage cylindrique rempli d'un mélange de fluide magnétique et d'abrasif, sous lequel se trouve une rangée de pôles magnétiques permanents. Sous l'action du champ magnétique, les particules magnétiques se déplacent vers la direction du champ magnétique fort et produisent la flottabilité inverse sur l'abrasif, ce qui met l'abrasif en suspension dans le fluide magnétique. Lorsque l'arbre d'entraînement tourne, la bille tourne dans le mélange de fluide magnétique et d'abrasif tout en tournant autour du disque de broyage, et l'abrasif en suspension dans le fluide magnétique polit la bille en céramique. La bille en céramique de nitrure de silicium est soumise à une pression moindre (environ 1N/bille) et est élastique, ce qui réduit considérablement les rayures et les microfissures sur la surface de la bille en céramique causées par le meulage mécanique.

Le taux d'enlèvement de matière des sphères utilisant le polissage magnétohydrodynamique peut atteindre 12μm /min, soit plus de 40 fois celui des sphères utilisant le polissage par fluide magnétique. Les expériences montrent que la sphéricité peut atteindre 0,14 μm et la rugosité de surface 0,01μm après 3 heures de traitement.

Polissage mécanique chimique

Le polissage mécanique chimique a été largement utilisé dans l'usinage ultra-précis de diverses céramiques techniques, de céramiques fonctionnelles telles que la zircone stabilisée à l'yttrium, et de matériaux métalliques. Pendant le polissage, les particules abrasives douces de niveau nanométrique en suspension dans le milieu liquide produisent une température et une pression élevées en raison de la friction au point de contact avec la bille céramique Si3N4, et produisent une réaction chimique en très peu de temps, générant un nouveau matériau plus doux que le matériau de la pièce à usiner et plus facile à enlever. Le produit de la réaction a été éliminé par la friction mécanique entre la bille céramique Si3N4 et le disque abrasif et de polissage suivant dans l'unité de 0,1 nm, afin d'obtenir une surface très lisse.

Actuellement, les chercheurs utilisent une solution de polissage à l'oxyde de cérium à base d'eau pour effectuer un polissage mécanique chimique sur des billes en céramique de nitrure de silicium et obtenir une surface lisse avec une rugosité Ra de 4 nm.

Polissage assisté par vibration ultrasonique

Le polissage assisté par vibration ultrasonique est une méthode d'usinage qui combine la vibration ultrasonique et l'usinage mécanique. Certains chercheurs ont augmenté la vibration ultrasonique de torsion au niveau du disque de meulage supérieur, et la vitesse de traitement était 2 à 3 fois plus élevée que la méthode traditionnelle au stade du meulage grossier. En outre, les chercheurs ont également combiné la technologie de polissage magnétorhéologique avec la technologie ultrasonique pour polir les billes de céramique Si3N4, et les résultats ont montré que le taux d'enlèvement de matière était supérieur à celui sans vibration ultrasonique, et la valeur Ra de la surface de la bille de céramique Si3N4 polie par vibration ultrasonique a diminué de 0,260μm à 0,025μm après 1 heure.

Polissage magnétorhéologique en grappe

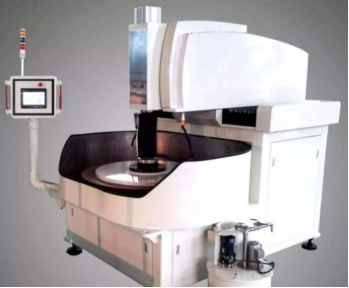

Afin de réaliser l'usinage à haut rendement de billes céramiques de haute précision, une équipe de recherche a proposé une nouvelle technologie de polissage magnétorhéologique en grappe de billes céramiques, dans laquelle de multiples petits objets magnétiques sont disposés de manière régulière à l'arrière des disques de polissage supérieur et inférieur faits de matériaux non magnétiques. Lorsque le liquide de polissage magnétorhéologique est injecté dans le disque de polissage, un tampon de polissage à effet magnétorhéologique en grappe se forme au-dessus du pôle magnétique. Le tampon de polissage à effet magnétorhéologique en grappe formé à la surface des disques de polissage supérieur et inférieur est utilisé pour recouvrir la bille en céramique et la polir. En mode de polissage magnétorhéologique en grappe, il existe un certain espace entre les disques de polissage supérieur et inférieur. Pendant le traitement, le contact rigide est transformé en contact flexible car le disque de polissage magnétorhéologique est toujours recouvert de billes de céramique, ce qui réduit considérablement la déformation secondaire causée par l'impact de la rectification et l'échauffement. L'équipe a mis au point un dispositif d'essai de polissage magnétorhéologique en grappe de billes en céramique et a réalisé des expériences de polissage et de traitement de billes en céramique de nitrure de silicium.

La technologie de polissage magnétorhéologique en grappe présente les avantages d'un bon effet de polissage, d'une grande efficacité et de l'absence de dommages sous la surface, etc., ce qui permet d'améliorer considérablement l'efficacité du polissage des billes en céramique si3n4 tout en garantissant la qualité de la surface et la précision de la forme.

À propos de l'auteur

Cathie Montanez est la responsable scientifique du projet Stanford Advanced Materials (SAM). Elle a été professeur de recherche à l'école universitaire de science et d'ingénierie des matériaux et est aujourd'hui responsable des essais de performance et de l'orientation technique des produits de SAM tels que les métaux réfractaires, les céramiques, les creusets de laboratoire et les barres de broyage, etc.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento