Introduction

Les cibles de pulvérisation sont au cœur de la technologie de dépôt physique en phase vapeur (PVD). Elles permettent la formation de films minces utilisés dans tous les secteurs, des semi-conducteurs à l'optoélectronique en passant par les revêtements résistants à l'usure.

Pour les applications exigeant une tolérance aux températures élevées, une dureté et une stabilité chimique, les métaux réfractaires tels que le tungstène (W), le molybdène (Mo) et le niobium (Nb) sont devenus indispensables. Pourtant, le traitement de ces métaux à point de fusion élevé n'est pas simple. C'est là que la métallurgie des poudres (MP) entre en scène, offrant une méthode flexible, efficace en termes de matériaux et évolutive pour produire des cibles de pulvérisation de haute densité avec des microstructures sur mesure.

Voyons comment fonctionne cette technique et pourquoi elle est importante.

Pourquoi une cible de pulvérisation fonctionne-t-elle ?

Une cible de pulvérisation n'est pas une simple plaque de métal. Il s'agit d'un matériau de précision composé d'une face de pulvérisation (la cible proprement dite) et d'une plaque de support (souvent en cuivre), qui sert à dissiper la chaleur et à assurer un soutien structurel.

Pour que la cible produise des films cohérents et de haute qualité, elle doit répondre à plusieurs critères :

-

Pureté ≥ 99,9

-

Haute densité avec une porosité minimale

-

Taille et orientation uniformes des grains

-

Résistance mécanique et résistance à la fissuration

Pourquoi ces critères sont-ils importants ? Parce que chaque imperfection du matériau cible peut être transférée - amplifiée, même - dans le film mince déposé. Et dans des industries telles que la microélectronique, la tolérance à l'incohérence est faible.

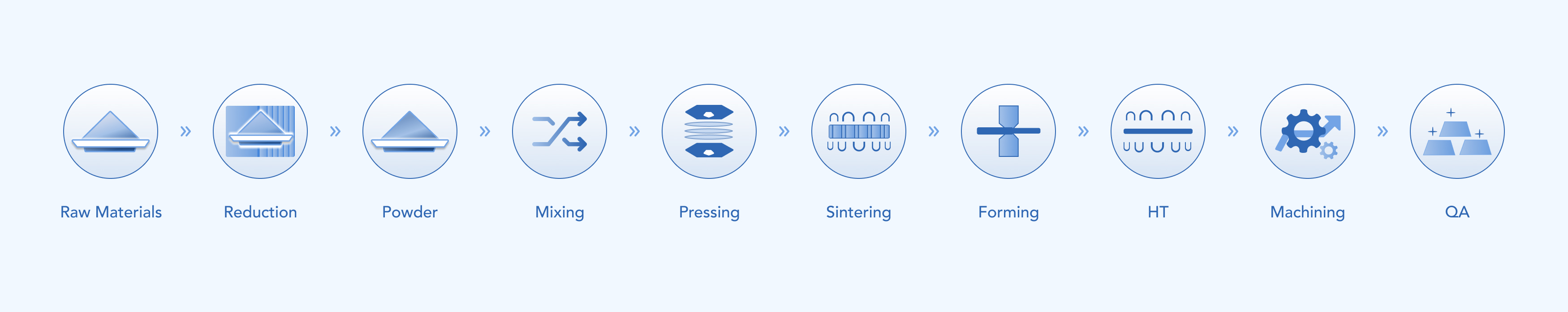

Métallurgie des poudres : Étape par étape

1. Préparation de la poudre brute

Tout commence par la sélection de poudres métalliques ultra-pures, souvent affinées par fusion, atomisation et recuit pour obtenir une taille de particule et une composition contrôlées.

Pour les cibles composées telles que l'ITO (oxyde d'indium et d'étain) ou le ZTO (oxyde de zinc et d'étain), il est nécessaire de mélanger et de pré-réagir les oxydes. L'uniformité à ce stade donne le ton pour le matériau final.

2. Broyage à billes et granulation par pulvérisation

Le broyage à billes décompose les amas de poudre et améliore l'activité des particules. Le broyage à l'échelle nanométrique permet d'améliorer la densification et la frittabilité. Ensuite, la granulation par pulvérisation transforme la poudre fine en granulés sphériques fluides, ce qui facilite leur manipulation et leur compactage.

3. Mise en forme de la pièce brute cible

Le matériau est maintenant mis en forme. Le pressage uniaxial ou le pressage isostatique à froid (CIP) compacte la poudre en un corps vert, une préforme dense mais encore fragile. Le pressage isostatique à froid, en particulier, assure une pression uniforme, ce qui réduit le risque de vides internes ou de lignes de tension.

4. Le frittage

C'est le cœur du processus. Sous une atmosphère contrôlée (généralement un mélange d'oxygène et d'inertes), le compact est chauffé à des températures supérieures à 650°C. La liaison par diffusion entre les particules élimine la porosité résiduelle et développe la microstructure finale de la cible.

Le frittage sous pression peut être utilisé - généralement autour de 1,4-1,6 atm - pour améliorer encore la densification et éviter les déformations.

5. Post-traitement

Après le frittage, il y a encore du travail à faire :

-

Le déliantage permet d'éliminer les restes de matières organiques.

-

Le meulage et le polissage permettent d'obtenir une cible conforme aux spécifications.

-

Enfin, une plaque d'appui est brasée ou liée par diffusion pour assurer la continuité thermique et électrique.

Chaque étape peut être optimisée en fonction du type de matériau et des exigences de l'utilisation finale.

Comment la métallurgie des poudres améliore les performances

Correctement réalisée, la métallurgie des poudres améliore considérablement les performances des cibles de pulvérisation :

-

Densité: Élimine les vides, améliore la vitesse de pulvérisation et l'uniformité du film.

-

Microstructure: La croissance contrôlée des grains permet d'obtenir une meilleure résistance mécanique et un comportement prévisible à l'érosion.

-

Pureté: Des poudres soigneusement sélectionnées réduisent les traces de contaminants qui dégradent les films minces.

-

Ténacité: Une plus grande résilience mécanique minimise les fissures ou l'écaillage pendant la pulvérisation.

En bref, les PM permettent aux matériaux difficiles de fonctionner dans des conditions exigeantes.

Considérations particulières pour les métaux réfractaires

Le traitement du W, du Mo et du Nb comporte son propre lot de défis. Leurs points de fusion élevés rendent le frittage délicat et exigent un contrôle thermique précis. Ces matériaux ont également tendance à être fragiles, de sorte que la formabilité doit être gérée avec soin, en particulier pendant le broyage et le pressage.

La stabilité thermodynamique est une autre préoccupation : les changements de phase indésirables ou l'oxydation de la surface pendant le frittage peuvent saboter la pureté et les performances. C'est pourquoi le contrôle de l'atmosphère et les taux de rampe sont essentiels.

Perspectives d'avenir

La métallurgie des poudres est plus qu'une simple alternative : elle est en passe de devenir l'étalon-or des cibles de pulvérisation avancées. Les orientations futures comprendront probablement

-

lasynthèse de poudres à l'échelle nanométrique pour une meilleure aptitude au frittage

-

le frittage isotherme pour optimiser le contrôle des grains

-

Essais non destructifs pour la détection des défauts internes

-

lafabrication intelligente utilisant la surveillance en temps réel et le contrôle des processus piloté par l'IA.

Ces innovations ne se contenteront pas d'améliorer les cibles : elles les rendront plus fiables, personnalisables et évolutives.

Chez Stanford Advanced Materials, nous proposons une large gamme de cibles de pulvérisation réfractaires et composées, adaptées grâce à la métallurgie des poudres de précision. Que vous construisiez un semi-conducteur de nouvelle génération ou que vous mettiez à l'échelle un revêtement optique, nous pouvons vous aider à trouver la bonne cible, conçue pour la performance et livrée en toute confiance.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento