Nitrure de bore pressé à chaud (HPBN) et nitrure de bore pyrolytique (PBN)

1 Introduction

Le nitrure de bore (BN), un matériau céramique avancé, est devenu indispensable dans des secteurs industriels et technologiques critiques en raison de sa combinaison exceptionnelle de propriétés, notamment une conductivité thermique ultra-élevée, une isolation électrique supérieure, une remarquable stabilité à haute température (utilisable à plus de 2000°C dans des atmosphères inertes), une inertie chimique vis-à-vis de la plupart des métaux fondus et des environnements corrosifs, une constante diélectrique et une tangente de perte faibles, ainsi qu'une lubrification inhérente. Des creusets de croissance monocristalline et des composants de gestion thermique dans la fabrication de semi-conducteurs à la manipulation de métaux fondus à haute température dans la métallurgie, en passant par les applications dans des environnements extrêmes dans l'aérospatiale, l'énergie nucléaire et l'emballage électronique avancé, les matériaux à base de BN démontrent un potentiel de transformation.

Cependant, la morphologie finale (par exemple, en vrac, en revêtement ou en film) et les principaux attributs de performance (par exemple, la pureté, la densité, l'anisotropie, la résistance mécanique, la directionnalité de la conductivité thermique/électrique) des matériaux à base de BN sont fortement influencés par leurs processus de fabrication. Parmi les différents procédés de fabrication, le nitrure de bore pressé à chaud (HPBN) et le nitrure de bore pyrolytique (PBN) sont les deux technologies les plus importantes pour la production de BN en vrac et en couche épaisse. Bien qu'ils partagent le même matériau de base, ces procédés diffèrent fondamentalement au niveau des principes (frittage physique ou dépôt chimique en phase vapeur), des paramètres opérationnels (consolidation à haute température/haute pression ou réactions atmosphériques/basse pression en phase vapeur) et des caractéristiques des matériaux qui en résultent, ce qui se traduit par des microstructures, des profils de propriétés et des domaines d'application distincts. Cette étude compare systématiquement les principes scientifiques, les processus de traitement, les mérites/limites techniques et les différences de performance des matériaux (y compris la pureté, la densité, l'anisotropie thermique/électrique, le comportement mécanique et les propriétés sous vide) entre les technologies HPBN et PBN. En élucidant leurs scénarios d'application optimaux, ce travail vise à fournir aux ingénieurs et aux concepteurs de matériaux un cadre théorique rigoureux et des lignes directrices pratiques pour une sélection éclairée des matériaux et une compréhension des processus adaptée à des exigences techniques spécifiques.

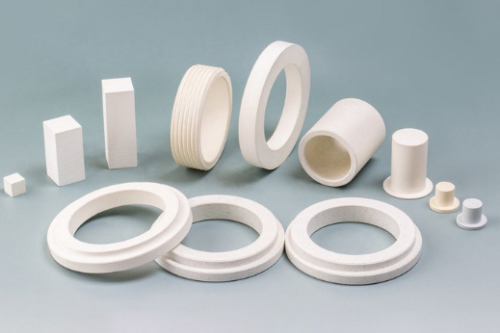

Fig. 1 Divers produits céramiques à base de nitrure de bore

2 Principes détaillés du processus et déroulement des opérations

2.1 Nitrure de bore pressé à chaud - HPBN

La fabrication du nitrure de bore pressé à chaud (HPBN) commence par la poudre de nitrure de bore hexagonal (h-BN) de haute pureté comme matière première primaire. Pour améliorer la densification par frittage, des ajouts mineurs d'adjuvants de frittage, généralement de l'oxyde de bore (B2O3), de l'oxyde de calcium (CaO) ou de l'oxyde d'aluminium (Al2O3), sont incorporés dans le mélange de poudres. Le processus de noyautage consiste à charger la poudre homogénéisée dans une matrice en graphite conçue à cet effet, puis à appliquer simultanément une température élevée (1700-2000°C) et une pression uniaxiale (10-40 MPa) sous atmosphère inerte (généralement de l'azote, N2, ou de l'argon, Ar) ou dans des conditions de vide.

Le mécanisme de densification pendant le pressage à chaud implique des interactions physico-chimiques synergiques : (1) ramollissement thermique des particules de h-BN à des températures élevées, (2) glissement, réarrangement et déformation plastique des particules induits par la pression, et (3) formation d'une phase liquide à partir d'adjuvants de frittage à des températures élevées. Cette phase liquide accélère la densification par des processus de dissolution-reprécipitation à la surface des particules et par le glissement des joints de grains. Le processus complet comprend le mélange précis des poudres, le chargement des matrices, le contrôle de l'atmosphère (par pompage sous vide ou purge de gaz), l'augmentation simultanée de la température et de la pression, le maintien isotherme-isobare pour obtenir une densification complète, et le refroidissement/dépressurisation contrôlé avant le démoulage. Si le pressage à chaud permet d'obtenir des composants de forme presque nette, des opérations d'usinage ultérieures (par exemple, découpage, rectification) sont souvent nécessaires pour respecter les tolérances dimensionnelles finales.

Les produits HPBN se présentent principalement sous la forme de matériaux en vrac de haute densité, notamment des plaques, des barres, des creusets, des buses et des composants d'isolation spécialisés. Les géométries et les dimensions réalisables sont directement limitées par la conception et la capacité de charge du système d'outillage en graphite.

2.2 Nitrure de bore pyrolytique - PBN

Le nitrure de bore pyrolytique (PBN) est fabriqué par dépôt chimique en phase vapeur (CVD) en utilisant des précurseurs gazeux tels que le trichlorure de bore (BCl3) ou le tribromure de bore (BBr3) et l'ammoniac (NH3) comme gaz réactifs. Le processus se déroule dans des fours de dépôt spécialisés fonctionnant à des températures allant de 1400°C à 1900°C sous des pressions allant du vide faible aux conditions atmosphériques. La séquence de dépôt commence par le chargement d'un substrat nettoyé (généralement du graphite de haute pureté) dans la chambre de réaction, suivi d'un pompage sous vide et de l'introduction de mélanges de gaz précurseurs/transporteurs contrôlés avec précision. Lorsqu'ils atteignent la température de dépôt cible grâce à un chauffage programmé, les gaz précurseurs subissent une décomposition thermique et une recombinaison à la surface du substrat chauffé, ce qui permet la croissance de matériaux à l'échelle atomique par le biais de la réaction : BCl3 + NH3 → BN + 3HCl.

Le mécanisme de croissance du matériau suit un processus d'accumulation couche par couche dominé par la réaction de surface : les molécules gazeuses s'adsorbent sur la surface du substrat, migrent et se nucléent avant de former des structures cristallines de BN par liaison chimique. La densité de la couche de dépôt, l'orientation cristallographique et la vitesse de croissance sont régies de manière critique par quatre paramètres :

- la température du substrat (qui module la cinétique des réactions de surface et la mobilité des atomes)

- la pression du réacteur (qui influence le libre parcours moyen des molécules de gaz)

- les rapports de flux des gaz précurseurs (qui déterminent l'équilibre de la réaction et les niveaux d'impureté)

- l'état de la surface du substrat (la rugosité et l'orientation cristallographique affectant la densité de nucléation).

Après un refroidissement contrôlé, les produits finaux sont classés en deux catégories : les structures autonomes détachées des substrats sacrificiels par libération mécanique/chimique, ou les revêtements conformes directement déposés sur les composants fonctionnels. Les produits PBN présentent une très grande pureté (>99,99 %) et des microstructures non poreuses, avec des morphologies caractéristiques, notamment :

- Revêtements courbes complexes (typiquement <500 μm d'épaisseur).

- Structures autoportantes à parois minces (tubes, creusets, bateaux avec une épaisseur de paroi de l'ordre du millimètre).

- Géométries fermées avec des profils 3D complexes

Bien que le PBN permette de déposer des configurations complexes, son taux de croissance intrinsèquement lent entraîne une augmentation exponentielle des temps de fabrication pour les sections épaisses (>5 mm), ce qui le rend économiquement moins viable par rapport aux techniques de moulage en vrac telles que le pressage à chaud pour les applications à grand volume.

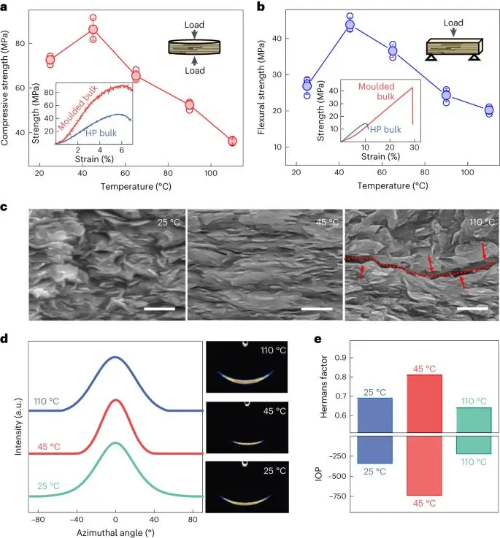

Fig. 2 Changements dans les propriétés mécaniques et la microstructure des blocs de nitrure de bore à différentes températures de formage

3 Caractéristiques du procédé de base et comparaison

3.1 Essence du procédé et système de matières premières

HPBN (nitrure de bore pressé à chaud) :

Cette méthode utilise la technologie du frittage à l'état solide. À partir d'une poudre de nitrure de bore hexagonal (h-BN), la densification se produit à des températures et des pressions élevées. Les adjuvants de frittage (tels que B2O3 ou CaO) favorisent la densification en formant une phase liquide qui réduit l'énergie des joints de grains, facilitant ainsi le réarrangement des particules et l'écoulement plastique.

PBN (nitrure de bore pyrolytique) :

Il s'agit d'une technique de dépôt chimique en phase vapeur (CVD). Les précurseurs gazeux (BCl3 ou BBr3) réagissent avec le NH3, ce qui permet un dépôt au niveau atomique par le biais de réactions chimiques de surface (par exemple, BCl3 + NH3 → BN + 3HCl). Ce procédé permet d'obtenir une grande pureté et élimine la nécessité d'un compactage mécanique.

3.2 Paramètres clés du procédé

Tableau 1 Comparaison des paramètres clés des procédés HPBN et PBN

|

Paramètre |

HPBN (nitrure de bore pressé à chaud) |

PBN (nitrure de bore pyrolytique) |

|

Plage de température |

1700-2000°C (dominance de la diffusion à l'état solide) |

1400-1900°C (réaction de surface dominante) |

|

Conditions de pression |

10-40 MPa (pression mécanique uniaxiale) |

Du vide faible à la pression atmosphérique (pas de pression externe) |

|

Contrôle de l'atmosphère |

Atmosphère inerte N2/Ar ou vide |

Mélange précurseur + gaz vecteur contrôlé avec précision |

|

Échelle de temps |

Heures (pendant la phase de maintien) |

Jours (en raison de la vitesse de dépôt lente pour l'augmentation de l'épaisseur) |

3.3 Mécanisme de formation de la microstructure

HPBN :

La densification est due à des mécanismes physiques :

- Glissement et réarrangement des particules (sous l'effet de la haute pression)

- Diffusion des joints de grains (facilitée par une température élevée)

- Dissolution-reprécipitation assistée par la phase liquide (facilitée par les adjuvants de frittage).

Le matériau résultant est un agrégat polycristallin avec des grains d'une taille d'environ 5-20 μm.

PBN :

La croissance est régie par la cinétique chimique :

- Adsorption des molécules en phase gazeuse sur le substrat.

- Migration de surface et nucléation (très sensible à la température).

- La liaison chimique forme des structures en couches.

Le produit se caractérise par des grains colonnaires fortement alignés présentant une croissance à travers l'épaisseur.

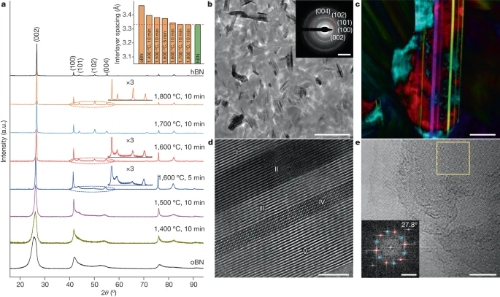

Fig. 3 Schémas XRD et microstructure des céramiques en vrac préparées par SPS.

3.4 Performance du produit et caractéristiques géométriques

Tableau 2 Comparaison des propriétés du nitrure de bore pressé à chaud (HPBN) et du nitrure de bore pyrolytique (PBN)

|

Propriétés |

HPBN (Nitrure de bore pressé à chaud) |

PBN (nitrure de bore pyrolytique) |

|

Pureté |

99,5-99,9% (contient des résidus d'aide au frittage) |

>99,99% (dépôt en phase vapeur sans impuretés) |

|

Densité |

1,8-2,0 g/cm3 (microporosité résiduelle) |

2,2 g/cm3 (densité théorique, sans pores) |

|

Formabilité |

Limitée à des formes simples par les contraintes du moule |

Revêtements courbes complexes / Structures à parois minces autonomes |

|

Épaisseur typique |

Millimètres à centimètres (pas de limitation inhérente) |

Revêtements : <500 μm Structures autoportantes : <3 mm |

|

Anisotropie |

Faible (orientation aléatoire des grains) |

Forte (axe c perpendiculaire au substrat) |

3.5 Comparaison technique et économique

Le HPBN excelle dans la production de masse rentable de composants à section épaisse (par exemple, creusets, plaques isolantes) avec un investissement en équipement relativement faible (presses à chaud par rapport aux systèmes CVD). Inversement, le PBN permet d'obtenir des environnements sans contamination et de très haute pureté, essentiels pour les applications dans le domaine des semi-conducteurs, et permet de fabriquer des structures complexes à parois minces en forme de filet, ce qui réduit considérablement les déchets de matériaux.

Les deux technologies sont confrontées à des contraintes inhérentes : HPBN a du mal à fabriquer des composants à parois minces de moins de 1 mm en raison des risques de fracture fragile lors du démoulage, tandis que PBN connaît une escalade exponentielle des coûts au-delà de 5 mm d'épaisseur en raison de sa vitesse de dépôt lente (~20 μm/h).

Tableau 3 Procédés de fabrication comparatifs : Frittage de nitrure de bore pressé à chaud (HPBN) vs. dépôt chimique en phase vapeur de nitrure de bore pyrolytique (PBN)

|

Comparaison Dimension |

Nitrure de bore pressé à chaud (HPBN) |

Nitrure de bore pyrolytique (PBN) |

|

Catégorie de procédé |

Frittage à l'état solide |

Dépôt chimique en phase vapeur (CVD) |

|

Forme de la matière première |

Poudre de h-BN + additifs de frittage |

BX₃ (X=Cl/Br) + précurseurs gazeux NH3 |

|

Mécanisme de densification |

Pression mécanique (10-40 MPa) |

Énergie de réaction chimique de surface |

|

Plage de température à cœur |

1700-2000°C |

1400-1900°C |

|

Formation de la microstructure |

Réarrangement des particules + diffusion aux joints de grains |

Séquence adsorption-migration-nucléation-liaison |

|

Équipement clé |

Four de pressage à chaud |

Réacteur CVD sous vide |

|

Pureté du produit |

99.5-99.9% |

>99.99% |

|

Capacités géométriques |

Blocs monolithiques épais (≥1 cm) Formes simples |

Revêtements courbes complexes Coquilles minces autonomes/structures tubulaires |

|

Limites d'épaisseur |

Limite inférieure ~1 mm (contrainte de fragilité) |

Limite supérieure ~5 mm (viabilité économique) |

|

Applications typiques |

Creusets de métal en fusion, isolateurs à haute température |

Revêtements de chambres à semi-conducteurs, cuves de sources MBE |

4 Analyse comparative des propriétés des matériaux

Bien que le nitrure de bore pressé à chaud (HPBN) et le nitrure de bore pyrolytique (PBN) appartiennent tous deux au système du nitrure de bore hexagonal, leurs différences microstructurales dictent des propriétés macroscopiques fondamentalement divergentes. Le HPBN, formé par frittage à haute température/haute pression, présente des grains orientés de manière aléatoire qui créent une structure polycristalline contenant des traces de pores fermés isolés (0,5-3 μm) avec des densités de 1,8-2,0 g/cm3. Les auxiliaires de frittage résiduels (par exemple, B2O3) limitent sa pureté à 99,5-99,9 %. En revanche, le PBN - produit par dépôt chimique en phase vapeur - développe des grains en colonnes qui croissent normalement par rapport au substrat, ce qui donne une structure monophasique entièrement dense (2,20-2,25 g/cm3) d'une pureté supérieure à 99,99 % sans incorporation d'additifs de frittage.

4.1 Propriétés thermiques et électriques

La structure cristalline en colonnes du PBN lui confère des propriétés de conductivité thermique extrêmement anisotropes : la conductivité thermique le long du plan de dépôt (plan a-b) atteint 150-220 W/(m-K), approchant la limite théorique des monocristaux de h-BN ; tandis que la conductivité thermique perpendiculaire au plan de dépôt (axe c) chute brusquement à 1-3 W/(m-K), formant une barrière thermique naturelle. En revanche, le HPBN présente une conductivité thermique isotrope (25-60 W/(m-K)) en raison de l'agencement désordonné de ses grains, et ses joints de grains réduisent considérablement la conductivité thermique par la diffusion des phonons. Les deux matériaux présentent d'excellentes propriétés d'isolation électrique, avec des résistivités volumiques supérieures à 10^13 Ω-cm. Cependant, le PBN, en raison de sa structure sans pores, présente une résistance au claquage légèrement plus élevée (40-50 kV/mm) que le HPBN (30-40 kV/mm).

4.2 Stabilité au vide et stabilité chimique

La structure entièrement dense du PBN lui permet d'atteindre un taux de dégazage aussi bas que 5×10^-11 Torr-L/(s-cm^2) dans des environnements sous ultravide (<10^-10 mbar), ce qui est inférieur de 1 à 2 ordres de grandeur à celui du HPBN, ce qui en fait le choix préféré pour les composants centraux dans les équipements épitaxiaux pour semi-conducteurs. En termes d'inertie chimique, les deux matériaux résistent à la corrosion par les métaux fondus (Al, Cu, Au) et les acides non oxydants. Toutefois, le PBN présente une résistance supérieure à la corrosion par les alcalis fondus (NaOH, par exemple) en raison de l'absence de phases d'impureté. Les tests de seuil d'oxydation à haute température indiquent que le PBN reste stable jusqu'à 850°C dans l'air sec, surpassant le seuil de 800°C du HPBN. Cette différence s'explique par la présence d'un accélérateur aux joints de grains du HPBN, qui accélère le processus d'oxydation.

4.3 Propriétés mécaniques et usinabilité

La résistance à la flexion (30-100 MPa) et la ténacité à la rupture (2,5-3,5 MPa-m^1/2) du HPBN lui confèrent une usinabilité semblable à celle du graphite, ce qui permet de produire des géométries complexes par un traitement mécanique conventionnel. Bien que le PBN présente une résistance plus élevée (120-180 MPa) dans la direction du plan a-b, sa structure en couches entraîne une délamination fragile le long de la direction de l'axe c (ténacité à la rupture de seulement 1,0-1,8 MPa-m^1/2), avec une microdureté (350-400 kgf/mm2) d'environ 1,5 fois celle du HPBN. Cette combinaison contradictoire d'une dureté élevée et d'une faible ténacité rend le PBN presque impossible à usiner par tournage ou fraisage, et il ne peut être formé directement que par des processus de meulage ou de dépôt de précision.

Tableau 4 Comparaison des principaux paramètres de performance

|

Propriété |

Nitrure de bore pressé à chaud (HPBN) |

Nitrure de bore pyrolytique (PBN) |

|

Conductivité thermique dans le plan |

25-60 W/(m-K) |

150-220 W/(m-K) |

|

Conductivité thermique à travers l'épaisseur |

25-60 W/(m-K) |

1-3 W/(m-K) |

|

Taux de dégazage sous vide |

~10^-9 Torr-L/(s-cm2) |

<5×10^-11 Torr-L/(s-cm2) |

|

Usinabilité |

Bonne (tournage/perçage possible) |

Médiocre (limitée à la coupe/au meulage) |

4.4 L'essence physique des différences de performance

L'anisotropie prononcée du PBN provient de sa structure de grain colonnaire hautement orientée : la forte liaison covalente dans les plans a-b facilite les voies de conduction thermique élevées, tandis que les faibles forces de van der Waals le long de la direction de l'axe c entraînent une résistance thermique significative. À l'inverse, le HPBN présente des propriétés uniformes en raison de l'empilement aléatoire des grains. Ses micropores isolés compromettent légèrement la résistance mécanique mais permettent l'usinage. La coexistence d'une résistance élevée dans le plan (parallèle à la surface de dépôt) et d'une faible intégrité à travers l'épaisseur du PBN reflète fondamentalement la structure cristalline en couches du nitrure de bore hexagonal, où la liaison covalente dans le plan de base présente une résistance supérieure de plus de deux ordres de grandeur à celle des forces de van der Waals entre les couches.

4.5 Principes de sélection technique

Dans les systèmes sous ultravide pour semi-conducteurs, le creuset PBN s'avère indispensable en raison de son très faible dégazage et de sa grande pureté. Pour les applications nécessitant une capacité de charge mécanique ou une mise en forme complexe (par exemple, les revêtements de cellules d'électrolyse de sels fondus), le HPBN offre de plus grands avantages de traitement. Cette divergence de performance provient de la précision du contrôle structurel : Le HPBN représente le compromis de performance inhérent à la métallurgie des poudres conventionnelle, tandis que le PBN démontre la capacité du dépôt en phase vapeur à maximiser les propriétés intrinsèques des matériaux. Les progrès futurs devront s'attaquer aux limites de traitement du PBN ou améliorer la conductivité thermique du HPBN grâce à des techniques de contrôle de l'orientation des grains.

Fig. 4 Creuset VGF pour nitrure de bore pyrolytique

5 Analyse de scénarios d'applications typiques

5.1. Domaines avantageux du nitrure de bore pressé à chaud (HPBN)

Le nitrure de bore pressé à chaud présente une valeur irremplaçable dans les applications exigeant des propriétés isotropes, une bonne usinabilité et un bon rapport coût-efficacité : Les récipients à haute température à grande échelle tels que les creusets de fusion de semi-conducteurs GaAs/GaP (>300 mm de diamètre) et les bacs de distribution de coulée en alliage d'aluminium tirent parti de son coefficient de dilatation thermique uniforme (3,5-4,5×10^-6/°C) pour résister aux contraintes du cycle thermique, tandis que des épaisseurs de paroi substantielles (≥20 mm) garantissent le confinement du matériau en fusion. Pour les composants fonctionnels complexes, le HPBN permet d'usiner des canaux de refroidissement dans les revêtements des chambres à arc plasma qui résistent à l'érosion de l'arc, et d'obtenir des finitions de surface Ra 0,4 μm sur les matrices de moulage en verre pour empêcher l'adhérence. Dans les applications sensibles aux coûts, telles que les buses de soudage ou les montages de traitement thermique, la fabrication frittée du HPBN réduit les coûts de 60 à 80 % par rapport au PBN, avec une porosité contrôlée (<3 %) qui maintient les performances fonctionnelles. Un cas notable concerne des supports d'isolation de fours à lingots de silicium polycristallin (résistance à la flexion ≥80 MPa) présentant une déformation de <0,5 mm après 2000 heures à 1560°C, ce qui est nettement supérieur aux alternatives en graphite.

Le PBN domine les applications haut de gamme grâce à son extrême pureté (>99,99 %), sa densification intrinsèque et son anisotropie thermique. Dans la fabrication de semi-conducteurs de très haute pureté, les bateaux sources MBE empêchent la contamination métallique (Al, Fe), tandis que le taux de dégazage du PBN <5×10^-11 Torr-L/(s-cm^2) préserve l'intégrité du film. La croissance de cristaux de GaAs par Bridgman vertical (VB) permet d'atteindre des niveaux d'impuretés de carbone <10^15 atomes/cm^3 en utilisant des creusets PBN. Les systèmes à vide critiques tels que les collimateurs des lignes de faisceaux synchrotron (10^-10 Pa) utilisent des revêtements PBN pour empêcher la désorption des hydrocarbures, et les sources d'ions des spectromètres de masse exploitent leur faible rendement de pulvérisation cathodique (<10^-4 atomes/ion). La gestion thermique directionnelle comprend des dissipateurs de chaleur pour diodes laser où les substrats PBN de 2 mm offrent une conductivité dans le plan intérieur de >200 W/(m-K) tout en limitant la conduction dans l'axe c à 1,5 W/(m-K), et des écrans de contrôle à coulée continue qui maintiennent les extrémités froides à <200°C malgré des zones chaudes à 1600°C. La capacité du PBN à façonner des filets permet de produire des structures à parois minces telles que des tubes de générateur de plasma RF (0,8-1,2 mm d'épaisseur, Ra<0,1 μm tel que déposé), garantissant l'uniformité du plasma sans post-traitement. Une étude de cas sur un implanteur ionique utilisant des chambres à arc PBN (pureté de 99,995 %) a permis de réduire la contamination métallique des plaquettes de silicium à 5×10^9 atomes/cm2, soit deux ordres de grandeur de moins que les composants en alumine.

Tableau 5 Mécanisme de décision de la sélection

|

Dimension de la sélection |

Conditions préférentielles HPBN |

Conditions préférées pour le PBN |

|

Exigence de pureté |

≤99,9 % acceptable |

>99,99% (essentiel pour éviter les traces de contamination) |

|

Niveau de vide |

Vide poussé (HV, 10^-3~10^-7 Pa) |

Vide ultra-haut/extrême (UHV/XHV, <10^-8 Pa) |

|

Gestion thermique |

Distribution isotrope de la chaleur |

Anisotropie artificielle (plan a-b vs. axe c >100× différence) |

|

Complexité géométrique |

Structures complexes en 3D (nécessitant un usinage) |

Coquilles à parois minces/structures tubulaires (formage par dépôt direct) |

|

Contrainte de coût |

Budget moyen à faible |

Performances supérieures justifiées |

5.2 Interconnectivité profonde des scénarios d'application

Avantage de la pureté intrinsèque :

La domination du PBN dans les applications de semi-conducteurs provient de sa pureté intrinsèque. Le processus de dépôt en phase vapeur évite d'introduire des éléments autres que B et O (par exemple Ca, Al) présents dans les adjuvants de frittage, alors que même 0,1% de B2O3 dans le HPBN peut se volatiliser au-dessus de 1400°C et contaminer les couches épitaxiales d'InP.

Innovation en matière de gestion thermique :

L'anisotropie thermique du PBN permet des architectures de dissipation thermique révolutionnaires. Dans les modules laser de classe kilowatt, les substrats PBN augmentent l'efficacité de la dissipation thermique de 300% tout en limitant l'augmentation de la température des optiques thermosensibles à <5°C - une amélioration significative par rapport aux substrats AlN conventionnels, qui provoquent généralement des augmentations de température de >30°C.

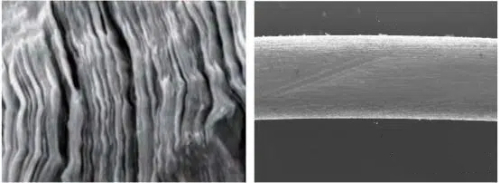

Fig. 5 Le processus de dépôt en phase vapeur (CVD) donne également au PBN une structure en couches presque parfaite, comme le montre la figure ci-dessous. Il en résulte une conductivité thermique anisotrope - la conductivité thermique dans la direction du dépôt (direction A) et perpendiculairement au plan de dépôt (direction C) diffère d'un facteur d'environ 20, ce qui en fait un matériau idéal pour la fabrication de creusets de croissance cristalline. Par conséquent, les creusets en PBN sont également un choix populaire dans le domaine de la croissance des cristaux de GaAs.

Atténuation des modes de défaillance :

L'application du HPBN dans les chambres à arc plasma tire parti de ses caractéristiques d'usure uniforme. La structure polycristalline permet des taux d'érosion par pulvérisation isotrope (0,1-0,3 mm/1000h), alors que le PBN peut subir une délamination couche par couche sous bombardement ionique en raison de sa structure en couches anisotrope.

6 Conclusion

La divergence de performance entre le nitrure de bore pressé à chaud (HPBN) et le nitrure de bore pyrolytique (PBN) provient de leurs processus de fabrication distincts. Le HPBN, formé par frittage de poudre, développe une structure polycristalline avec des propriétés isotropes et une bonne usinabilité à moindre coût. Cependant, la porosité résiduelle (0,5-3 %) et les additifs de frittage limitent sa pureté à ≤99,9 %, ce qui entraîne un dégazage sous vide plus important (~10^-8 Torr-L/(s-cm^2)). En revanche, le PBN produit des grains colonnaires par dépôt chimique en phase vapeur, atteignant une pureté de >99,995 % et des taux de dégazage inférieurs à 5×10^-11 Torr-L/(s-cm^2). Sa conductivité thermique présente une anisotropie prononcée, atteignant 220 W/(m-K) dans le plan a-b mais seulement 2 W/(m-K) le long de l'axe c, bien que la faible liaison entre les couches entraîne une fragilité à l'usinage.

Le choix de l'application dépend des limites de performance :

- Le HPBN excelle dans les grands creusets en fusion (par exemple, la fusion du cuivre) et les revêtements de chambres à plasma qui nécessitent un usinage complexe ou qui sont sensibles aux coûts.

- Le PBN reste irremplaçable pour les creusets MBE, les chambres à arc des implanteurs ioniques et les dissipateurs de chaleur laser exigeant une pureté > 99,99 % ou une gestion thermique directionnelle.

Le cadre de sélection donne la priorité à trois paramètres critiques :

- Exigences en matière de vide : PBN obligatoire pour les pressions <10^-8 Pa

- Gestion thermique : Le PBN est essentiel lorsque la conductivité directionnelle est nécessaire (>200 W/(m-K) dans le plan avec <3% de fuite à travers l'épaisseur).

- Seuil de coût : Le PBN est privilégié dans les scénarios où les exigences de performance l'emportent sur la facilité d'usinage et la sensibilité au coût.

Les percées futures doivent s'attaquer aux limitations fondamentales : Le HPBN nécessite une conductivité accrue dans le plan (actuellement <40 W/(m-K)), tandis que le PBN a besoin d'une meilleure ténacité sur l'axe c. Les structures hybrides (par exemple, les revêtements PBN sur les substrats HPBN) présentent des solutions viables, qui ont déjà permis d'améliorer de 50 % la durée de vie des plateaux de semi-conducteurs.

Pour tirer pleinement parti des avantages uniques du HPBN et du PBN, il est essentiel de disposer d'un accès constant à des matériaux de haute qualité spécifiques à l'application. Stanford Advanced Materials (SAM) est à l'avant-garde de cette chaîne d'approvisionnement, offrant une gamme étendue de produits à base de nitrure de bore conçus pour répondre aux exigences rigoureuses des secteurs des semi-conducteurs, de l'aérospatiale et de l'industrie. Au-delà de la fourniture de produits, SAM propose une assistance technique experte et des solutions personnalisées, permettant aux ingénieurs et concepteurs de matériaux d'optimiser les performances et d'accélérer l'innovation. Le partenariat avec des fournisseurs de confiance comme SAM garantit que le potentiel de transformation des polymorphes de nitrure de bore est pleinement réalisé à travers des frontières technologiques diverses et stimulantes.、

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento