Couches de diffusion de gaz : Pourquoi les feutres de fibres sont le choix préféré

Les couches de diffusion des gaz (GDL) sont des éléments essentiels dans les piles à combustible et les électrolyseurs. Elles permettent un transport efficace des gaz, des électrons et des liquides entre les canaux d'écoulement et le catalyseur. Les feutres de fibres sont l'option préférée car ils représentent la combinaison idéale de conductivité, de porosité et de flexibilité.

Que sont les couches de diffusion des gaz ?

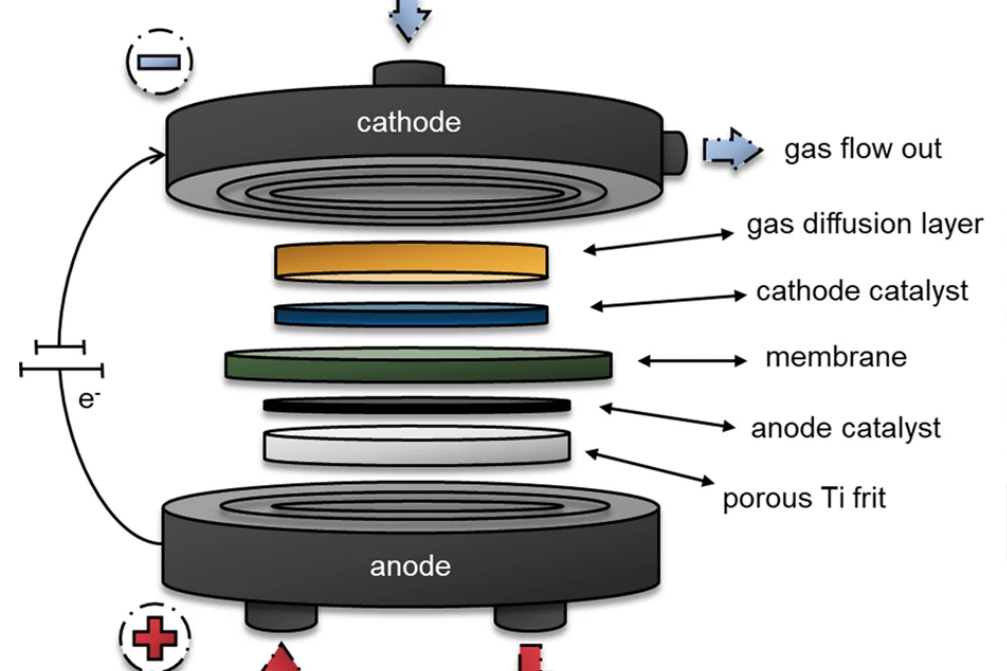

Les couches de diffusion des gaz sont des matériaux poreux placés entre la couche de catalyseur et le champ d'écoulement dans les dispositifs électrochimiques. Leur fonction première est de permettre l'acheminement uniforme des gaz réactifs vers la surface du catalyseur tout en permettant une évacuation efficace des gaz produits. Dans les piles à combustible, les GDL gèrent le transport de l'hydrogène et de l'oxygène afin de maximiser les réactions électrochimiques et de minimiser les pertes de concentration. Dans les électrolyseurs, elles aident à évacuer efficacement les gaz d'hydrogène et d'oxygène générés au niveau des électrodes.

Outre le transport des gaz, les GDL fournissent également un support mécanique à la couche catalytique et participent à la gestion de l'eau. La distribution uniforme de l'eau évite l'inondation ou le séchage du catalyseur, qui peuvent tous deux réduire considérablement les performances. La conductivité électrique est également une fonction importante, les GDL conduisant les électrons entre le catalyseur et les circuits externes. Avec de telles exigences, le choix du matériau des GDL est essentiel pour l'efficacité et la longévité du dispositif à long terme.

Fig. 1 Illustration schématique de la cellule d'électrolyse à gap zéro [1]

Qu'est-ce qu'un feutre ?

Les feutres de fibres sont des tapis non tissés formés par l'enchevêtrement de fibres dans un réseau très poreux. Ils sont généralement constitués de carbone, qui se caractérise par sa conductivité électrique et sa stabilité chimique. Les fibres d'un feutre sont orientées de manière aléatoire, formant une structure tridimensionnelle qui offre des chemins interconnectés aux gaz et aux liquides. Cette structure diffère de celle des tissus ou des papiers carbone et confère une plus grande porosité et une plus grande flexibilité tout en maintenant la résistance mécanique.

Le processus de production des feutres de fibres lie les fibres par chauffage, pression ou traitement à la résine pour créer des tapis d'une épaisseur, d'une densité et d'une perméabilité déterminées. Les feutres de carbone sont exceptionnellement adaptés aux environnements électrochimiques car ils sont inertes, résistants aux températures élevées et à la corrosion.

Pourquoi les feutres de fibres sont-ils idéaux pour les couches de diffusion de gaz ?

Les feutres de fibres offrent un équilibre de propriétés qui les rend extrêmement appropriés pour une utilisation en tant que couches de diffusion de gaz. L'une des propriétés les plus importantes est leur perméabilité aux gaz et leur porosité élevées, qui permettent aux gaz réactifs d'être distribués uniformément dans la couche catalytique, tandis que les gaz produits peuvent être expulsés efficacement. Cela permet de minimiser la polarisation de la concentration et d'obtenir une efficacité électrochimique élevée.

Un autre avantage clé est l'excellente conductivité électrique. Les feutres en fibres de carbone offrent des chemins de faible résistance pour les électrons, ce qui facilite la collecte et la distribution efficaces du courant sur la surface du catalyseur. La stabilité chimique est également importante ; les feutres de fibres résistent à la corrosion et à la dégradation dans des environnements acides ou alcalins agressifs, qui sont courants dans les piles à combustible et les électrolyseurs.

La flexibilité mécanique est également un facteur important. Les feutres composés de fibres peuvent être comprimés pour être en contact étroit avec le catalyseur et le champ d'écoulement sans se fissurer ni dégrader l'intégrité structurelle. La compressibilité permet de compenser la dilatation thermique et les contraintes mécaniques pendant le fonctionnement, pour des performances à long terme.

Dans les piles à combustible, elles gèrent l'eau. Ils répartissent l'eau uniformément, empêchent l'inondation et assurent une hydratation optimale du catalyseur. Dans les électrolyseurs, ils assurent la libération rapide des bulles d'hydrogène et d'oxygène avec une accumulation minimale de bulles, ce qui permet d'obtenir un rendement élevé à des densités de courant élevées.

Où utiliser les feutres de fibres pour les couches de diffusion de gaz ?

Les feutres sont surtout utilisés dans les piles à combustible et les électrolyseurs d'eau, où la gestion de l'eau et le transport des gaz sont cruciaux. Dans les piles à combustible PEM, les feutres sont utilisés comme couches de diffusion des gaz pour assurer une distribution uniforme de l'hydrogène et de l'oxygène vers la couche catalytique et pour permettre à l'eau de s'échapper librement. Dans les électrolyseurs alcalins ou PEM, les feutres sont utilisés pour libérer efficacement les bulles d'hydrogène et d'oxygène de la surface des électrodes afin de faciliter le fonctionnement à haute densité de courant. En outre, les feutres sont utilisés dans les piles à combustible régénératives, les batteries à flux redox et d'autres réacteurs électrochimiques où une distribution uniforme des gaz et des liquides, ainsi qu'une stabilité chimique et mécanique, sont essentielles pour obtenir des performances élevées.

Liste des matériaux de feutre

Les feutres de titane, de nickel et d'acier inoxydable offrent chacun des avantages distincts pour les couches de diffusion de gaz. Le feutre de titane est très prisé dans les électrolyseurs PEM et les piles à combustible pour sa grande porosité, sa solidité et son excellente résistance aux environnements acides. Avec une taille et une porosité personnalisables, il garantit des performances stables et une libération efficace des gaz, même à des densités de courant élevées. Le feutre de nickel, connu pour sa conductivité et sa résistance à la corrosion alcaline, est largement utilisé du côté cathode des électrolyseurs alcalins et dans certaines piles à combustible pour favoriser la production d'hydrogène. Le feutre en acier inoxydable, bien que moins résistant à la corrosion, allie durabilité, résistance à l'usure et faible coût, ce qui en fait un choix pratique pour les grands électrolyseurs et les batteries d'écoulement où la résistance mécanique est essentielle.

|

Caractéristique / Matériau |

Titane (Ti) |

Nickel (Ni) |

Acier inoxydable (SS) |

|

Propriétés |

Grande porosité, forte résistance aux acides |

Conductivité élevée, résistance aux alcalis |

Solide, résistant à l'usure, moins coûteux |

|

Applications |

Électrolyseurs PEM (anode), piles à combustible |

Électrolyseurs alcalins (cathode), certaines piles à combustible |

Grands électrolyseurs, batteries d'écoulement |

|

Avantages |

Stable à un courant élevé, résistant à la corrosion |

Libération efficace d'hydrogène |

Alternative durable et économique |

Conclusion

Les couches de diffusion des gaz contribuent de manière significative aux performances et à la durée de vie des piles à combustible et des électrolyseurs. Parmi les matériaux envisagés, les feutres de fibres se distinguent par leur grande porosité, leur conductivité électrique, leur stabilité chimique et leur flexibilité mécanique. Pour des matériaux plus avancés, veuillez consulter le site Stanford Advanced Materials (SAM).

Référence :

[1] Samu AA, Szenti I, Kukovecz Á, Endrődi B, Janáky C. Systematic screening of gas diffusion layers for high performanceCO2 electrolysis. Commun Chem. 2023 Feb 24;6(1):41. doi : 10.1038/s42004-023-00836-2. PMID : 36828885 ; PMCID : PMC9958001.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento