Étude de cas : Fissuration des creusets en alumine lors de la déshydratation à haute température

Introduction

Un client a signalé la défaillance complète d'un lot de grands creusets en alumine lors de cycles de déshydratation à haute température. Les creusets, initialement prévus comme composants d'isolation, étaient utilisés pour maintenir des matériaux en poudre pendant le chauffage. Exposés à des changements de température rapides et à la vapeur, les creusets se sont rompus.

Après avoir examiné le processus du client, les ingénieurs de Stanford Advanced Materials (SAM) ont identifié le choc thermique dans un environnement humide comme étant la cause principale. L 'alumine, bien que très résistante à la température, n'est pas idéale pour les applications impliquant de la vapeur et un chauffage rapide. SAM a proposé plusieurs matériaux alternatifs, aidant finalement le client à passer à une solution offrant une meilleure stabilité thermique.

Contexte

Le client utilisait des creusets en alumine de haute pureté, profitant de leur résistance thermique élevée (jusqu'à 1750°C). Néanmoins, dans la pratique, les creusets étaient exposés à une atmosphère de four à haute température contenant d'importantes quantités de vapeur. Le processus consistait à chauffer le matériau en poudre à plus de 1000 °C pour en expulser l'humidité.

Cette configuration introduisait deux facteurs de stress :

-

des gradients thermiques élevés dus à un chauffage et à un refroidissement rapides

-

le contact régulier avec la vapeur d'eau, qui agit différemment sur certaines céramiques.

Bien que l'alumine possède de bonnes propriétés chimiques et mécaniques, sa mauvaise résistance aux chocs thermiques - en particulier dans des conditions humides - la rend sujette à la fissuration. Le client nous a demandé un creuset qui résisterait à la chaleur et à l'humidité sans compromettre la structure.

Clarifier l'environnement d'application

Grâce à une communication ouverte avec l'équipe technique du client, SAM a obtenu de nombreuses informations sur le processus :

- Conditions du four : Rampes à haute température, supérieures à 1000 °C, avec un apport continu de vapeur d'eau.

- Rôle fonctionnel : Creusets utilisés non seulement comme conteneurs, mais aussi comme récipients de traitement direct dans un processus de déshydratation en cours.

- Schéma de défaillance : Des fissures et des défaillances catastrophiques ont commencé à se manifester au cours des premiers cycles de chauffage.

- Exigences relatives aux matériaux : Résistance à la température, résistance aux chocs thermiques et stabilité chimique dans la vapeur.

Sur cette base, il est apparu clairement que l'alumine standard était poussée au-delà de ses limites de conception dans ce cas d'utilisation spécifique.

Comparaison et sélection des matériaux

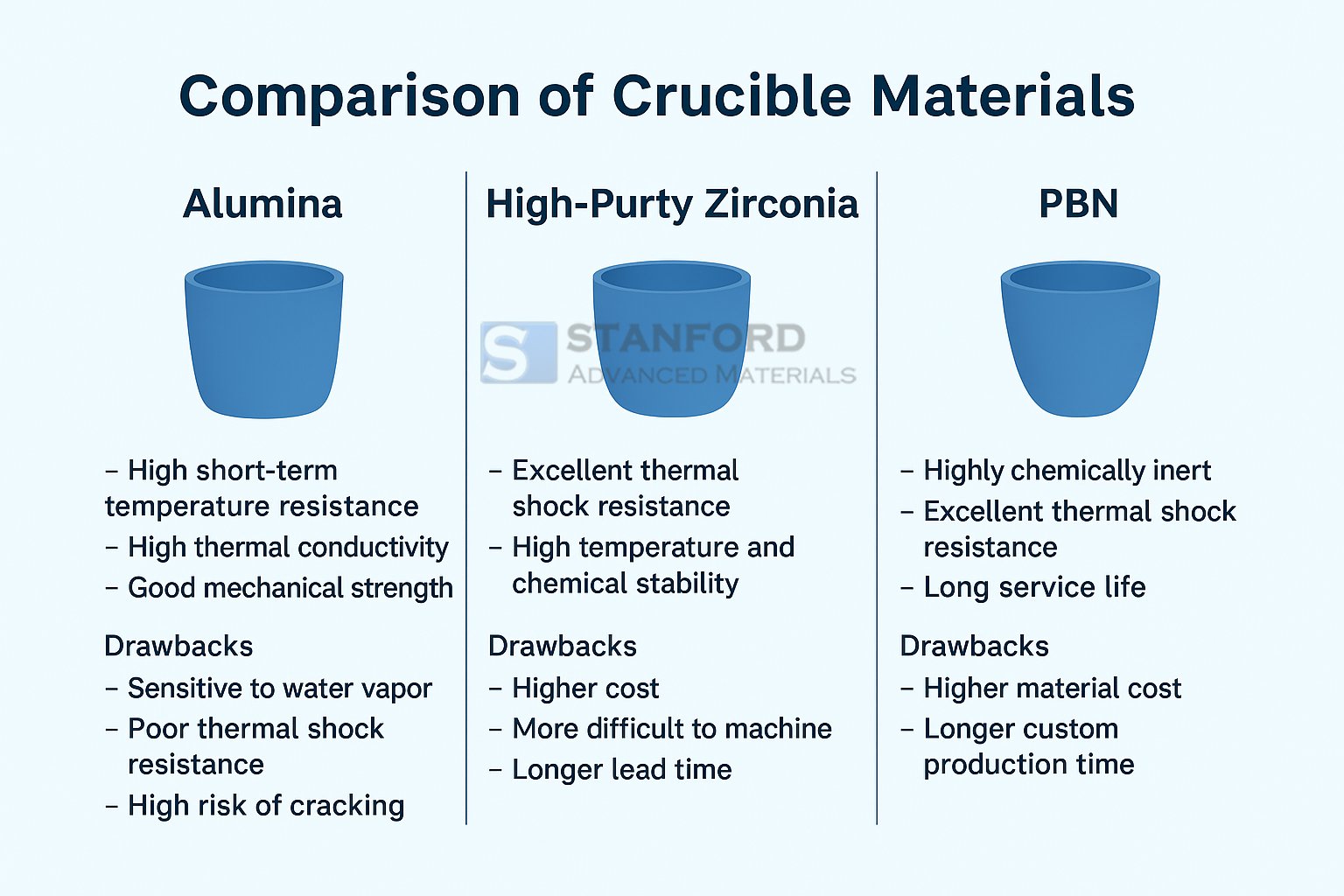

| Matériau | Points forts | Limites |

|---|---|---|

| Alumine (Al₂O₃) | - Peut supporter jusqu'à 1800 °C - Bonne résistance mécanique - Résiste chimiquement à la corrosion |

- Sensible aux chocs thermiques - Thermiquement sensible à l'exposition à la vapeur - Fragile, se fissure à des températures extrêmes |

| Zircone (ZrO₂) | - Résistance nettement améliorée aux chocs thermiques - Point de fusion extrêmement élevé (~2700 °C) - Inerte aux produits chimiques contenus dans la vapeur |

- Coût plus élevé - Plus difficile à usiner - Délai d'exécution plus long pour les pièces sur mesure |

| Nitrure de bore pyrolytique (PBN) | - Faible résistance aux cycles thermiques - Inactif dans la vapeur ou les atmosphères difficiles - Stable dans des conditions de température élevée |

- coûteux - Nécessite une fabrication sur mesure pour les grands volumes |

Recommandation et mise en œuvre

Après avoir examiné les performances du matériau, le coût et le délai de mise en œuvre, SAM a proposé un certain nombre d'alternatives. Le client a alors choisi le nitrure de bore pyrolytique (PBN). Le PBN n'absorbe pas l'eau, contrairement à l'alumine, et sa microstructure de couches répond bien aux contraintes thermiques. Bien que le coût initial par creuset soit plus élevé, le client a privilégié la fiabilité à long terme et la continuité du processus au détriment de l'économie à court terme.

Lisa Ross, ingénieur principal chez SAM, a fait remarquer :

"Notre objectif n'était pas seulement de proposer un matériau plus résistant, mais de faire correspondre le creuset aux conditions de contrainte spécifiques. Le PBN convenait parfaitement à ce cas - la chaleur, l'humidité et les cycles répétés sont les domaines dans lesquels il s'épanouit."

Commentaires du client

Après plusieurs semaines d'utilisation, le client a fait part de ses observations :

- Pas de fissure ou de déformation lors de cycles thermiques répétés

- Une plus grande confiance dans l'exécution des étapes de déshydratation à haute température

- Moins d'interruptions du processus et une meilleure cohérence entre les lots.

"Nous n'avions aucune idée que l'atmosphère pouvait affecter les creusets à ce point. SAM n'a pas seulement mis le doigt sur le problème, il nous a guidé à travers de multiples options de matériaux jusqu'à ce que nous ayons trouvé le bon. L'amélioration a été immédiate.

Conclusion

La sélection des matériaux n'est pas seulement une question de températures nominales - il s'agit de sélectionner l'ensemble des paramètres : atmosphère, taux de cycle, exposition chimique et contrainte mécanique.

Dans le cas présent, une céramique haute température standard - l'aluminium - a mal supporté l'exposition à la vapeur et les chocs thermiques. En optant pour un matériau plus adapté, le client a éliminé les points de défaillance, réduit les temps d'arrêt et amélioré la stabilité du processus.

Stanford Advanced Materials a fourni plus qu'un matériau - nous avons aidé le client à repenser la façon dont ses creusets interagissent avec l'environnement du processus. C'est la différence entre fournir et résoudre.

Prêt à travailler avec nous ? Envoyez-nous une demande de renseignements dès aujourd'hui.

Consultez également notre catégorie de creusets ici.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento