Qu'est-ce qu'un alliage principal d'aluminium ?

Introduction

Les alliages d'aluminium sont un élément clé de nombreux produits métalliques. Ils sont utilisés pour ajuster les propriétés des pièces moulées en aluminium. Dans les fonderies et les usines, ces alliages permettent de contrôler la résistance, la fluidité et l'ouvrabilité. Leur rôle est très important dans la transformation moderne des métaux.

Que sont les alliages maîtres d'aluminium ?

Les alliages maîtres d'aluminium sont des mélanges d'aluminium pur et d'éléments d'alliage spécifiques. Ces éléments comprennent le cuivre, le silicium, le magnésium et le zinc. L'idée est d'ajouter un pourcentage élevé d'un élément à une petite quantité d'aluminium. Ce mélange est ensuite introduit dans une fusion d'aluminium plus importante. L'objectif est d'adapter les propriétés de l'alliage final.

Par exemple, un alliage maître aluminium-silicium contient généralement 15 à 25 % de silicium. Il est utilisé pour le moulage car le silicium améliore la fluidité. Avec une meilleure fluidité, le métal remplit plus facilement les moules. Il en résulte des surfaces plus lisses et moins de défauts dans les pièces coulées. De la même manière, les alliages maîtres aluminium-cuivre contiennent souvent entre 10 et 20 % de cuivre. Ils sont utilisés pour renforcer la résistance du produit final.

Lors de la production de pièces automobiles, les fonderies peuvent ajouter un alliage maître à forte teneur en magnésium. Le magnésium améliore la solidité et la résistance de l'alliage d'aluminium final. Dans un cas précis, une usine a utilisé un alliage maître riche en magnésium et a constaté une meilleure résistance à la traction dans ses blocs moteurs. Les avantages sont réels et mesurables.

Les alliages maîtres d'aluminium permettent également de gagner du temps. Lors de la production de grands volumes de pièces métalliques, la précision est très importante. Au lieu d'ajouter de petites quantités d'éléments d'alliage purs à plusieurs reprises, un alliage maître est ajouté une seule fois pour atteindre le niveau souhaité. Cela permet de réduire le nombre d'erreurs et de rendre le processus plus fiable. Il s'agit également d'une solution rentable. L'alliage maître est fabriqué dans des conditions contrôlées. Cela signifie que sa composition est précise et reproductible.

Prenons l'exemple de l'alliage maître aluminium-zinc. Le zinc peut améliorer la résistance à la contrainte de l'aluminium. Lorsqu'un alliage mère à forte teneur en zinc est ajouté, l'alliage final contient la concentration adéquate pour le travail à effectuer. Dans l'industrie aéronautique, les alliages contenant du zinc sont choisis parce qu'ils offrent un bon équilibre entre le poids et la résistance. Même si l'aluminium est léger, les propriétés mécaniques de l'alliage final répondent à des normes élevées. Je me souviens d'une application où un alliage riche en zinc a permis de réduire les vibrations indésirables d'un composant.

Le processus de production des alliages maîtres est établi et fiable. Une fonderie chauffe de l'aluminium pur dans un four. L'élément d'alliage est introduit. Le mélange est homogène et complet. L'alliage maître est coulé dans des moules pour être refroidi. Une fois solidifié, il est découpé en morceaux. Ces morceaux peuvent ensuite être ajoutés à la masse fondue dans les proportions appropriées. Cette méthode garantit que les mélanges finaux sont stables et répondent aux exigences de conception.

Elle présente également d'autres avantages. Les alliages maîtres réduisent le risque de contamination. De petites quantités d'impuretés peuvent affecter l'ensemble du lot si elles sont ajoutées individuellement. Avec les alliages maîtres, le meilleur contrôle de la chimie permet d'obtenir un produit plus pur. Cet aspect est essentiel pour la production d'articles dont la qualité ne peut être compromise.

Il convient également de noter que l'utilisation d'un alliage maître simplifie le recalibrage. En cas d'erreur, il suffit d'ajouter un petit volume d'alliage maître pour corriger la composition. C'est plus facile que de refondre tout le lot. La précision est maintenue avec un minimum de déchets. De nombreuses usines utilisent cette méthode parce qu'elle est pratique et efficace.

J'insiste souvent sur le fait que la compatibilité est essentielle. L'aluminium de base et les éléments d'alliage doivent bien fonctionner ensemble. Un déséquilibre peut entraîner des phases indésirables ou des défauts. Par exemple, une trop grande quantité d'un élément peut rendre l'aluminium cassant. C'est pourquoi une mesure précise est essentielle. Dans la pratique, après l'ajout de l'alliage maître, des tests standard sont effectués. Ces tests permettent de s'assurer que la composition finale est conforme aux prévisions.

Lorsque je m'adresse à de nouveaux ingénieurs, je souligne que la science qui sous-tend ces alliages est bien établie. Des décennies d'essais et d'erreurs ont abouti à des recettes spécifiques. Par exemple, les alliages d'aluminium et de magnésium sont largement utilisés dans les canettes de boisson. Ils offrent un équilibre parfait entre le poids et la durabilité. L'alliage maître permet d'atteindre le niveau précis de magnésium, ce qui confère aux canettes la résistance nécessaire pour contenir des boissons gazeuses sans être trop lourdes.

Les propriétés des alliages maîtres d'aluminium dépendent de l'élément d'alliage choisi. Ils sont connus pour leur homogénéité. Cela signifie que chaque petit morceau d'alliage maître a une composition cohérente. Cette homogénéité est très importante dans la production à grande échelle. Avec chaque ajout, le métal en fusion atteint progressivement une composition stable et souhaitée.

Un autre avantage clé est la facilité de manipulation. Les alliages maîtres sont produits en lots contrôlés. Cela permet à l'industrie d'avoir confiance dans la matière première. Il s'agit d'une étape simple qui a un impact important sur le produit fini. Par exemple, une fonderie d'acier qui utilise des alliages maîtres d'aluminium peut contrôler la microstructure du métal final. Le résultat est un produit qui répond à des besoins de conception spécifiques.

Un exemple concret concerne la production de blocs moteurs : dans ce processus, des alliages maîtres d'aluminium contenant du cuivre et du magnésium ont été ajoutés. L'alliage final présente une meilleure résistance à la chaleur. Dans les applications automobiles, cette résistance est cruciale car le métal doit être soumis à des contraintes et à des températures élevées. L'utilisation d'alliages maîtres a aidé le fabricant à respecter les tests de qualité et les normes de performance.

Conclusion

En résumé, les alliages maîtres d'aluminium sont très utiles dans les applications industrielles modernes. Ils permettent d'adapter les propriétés des alliages d'aluminium. On ne saurait trop insister sur leur rôle dans l'amélioration de la résistance, de la maniabilité, de la fluidité et de la fiabilité. Ils trouvent des applications dans l'industrie automobile, l'aérospatiale, l'emballage des boissons et bien d'autres domaines. Pour en savoir plus sur les alliages maîtres, consultez le site Stanford Advanced Materials (SAM).

Questions fréquemment posées

F : Que sont les alliages maîtres d'aluminium ?

Q : Les alliages maîtres d'aluminium sont des mélanges d'aluminium avec des niveaux élevés d'un élément d'alliage utilisés pour ajuster les propriétés des alliages d'aluminium moulés.

F : Quels sont les avantages des alliages maîtres d'aluminium pour le processus de production ?

Q : Ils améliorent la fluidité, la résistance et la cohérence du produit final, réduisant ainsi les erreurs et garantissant un processus de fabrication fiable.

F : Les alliages maîtres peuvent-ils ajuster les propriétés dans le cadre d'une production à grande échelle ?

Q : Oui, ils permettent des ajouts contrôlés pour obtenir des compositions d'alliage précises, ce qui est essentiel pour maintenir la qualité dans la fabrication à grande échelle.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

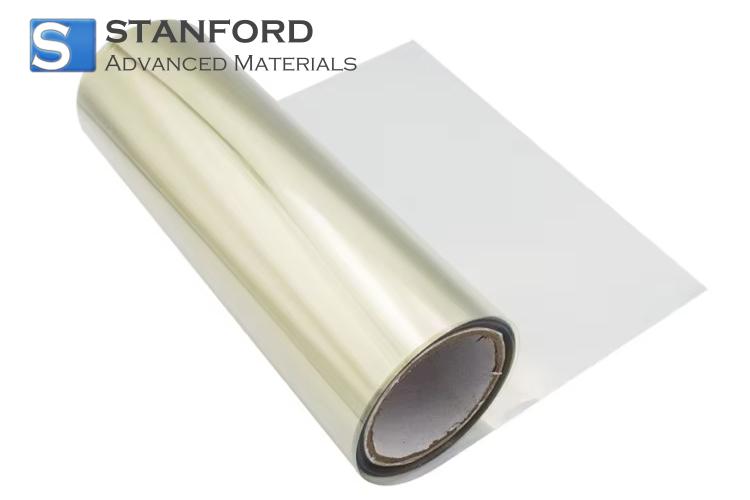

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento