5 raisons pour lesquelles les alliages d'aluminium améliorent la qualité de la coulée

Introduction

Le moulage est l'une des techniques les plus anciennes et les plus utiles dans la production de métaux. Les pièces coulées de qualité sont importantes dans de nombreuses industries telles que l'automobile, l'aérospatiale et la construction. Les alliages d'aluminium jouent un rôle clé dans l'amélioration du processus de moulage. Ces alliages sont ajoutés à l'aluminium en fusion pour en modifier les propriétés et aider les ingénieurs à obtenir de meilleurs produits avec moins de défauts. J'ai assisté à de nombreux changements au cours de ma longue carrière dans l'industrie. Aujourd'hui, je souhaite partager avec vous cinq raisons principales pour lesquelles les alliages maîtres d'aluminium améliorent la qualité de la coulée.

L'utilisation d'alliages maîtres d'aluminium est une méthode pratique pour obtenir des pièces coulées plus fiables. Le processus a fait ses preuves. De nombreuses usines s'appuient sur une bonne chimie des alliages pour produire des pièces coulées de haute qualité. Dans cet article, nous abordons cinq raisons. Nous expliquons chaque raison à l'aide d'exemples et de données simples. Nous abordons les sujets dans un langage simple. Cela permet aux lecteurs de comprendre les avantages des alliages maîtres d'aluminium, même s'ils ne sont pas des experts.

Les alliages maîtres d'aluminium améliorent la qualité de la coulée

L'une des principales raisons est l'amélioration de la fluidité. Le métal en fusion doit s'écouler facilement dans les moindres recoins d'un moule. Lorsque le métal s'écoule mieux, il remplit les formes complexes sans laisser de vide. Par exemple, un moule de coulée aux parois minces peut souvent être rempli complètement avec un alliage qui a une bonne fluidité. Mon expérience montre que lorsque des alliages maîtres d'aluminium sont utilisés, le métal s'écoule avec moins de résistance. Une meilleure fluidité signifie moins de fermetures à froid et de remplissages incomplets. Ce phénomène a été bien documenté dans plusieurs essais en usine. Dans de nombreux cas, les améliorations de la fluidité se mesurent en centimètres supplémentaires atteints dans les tests de longueur d'écoulement. Ces améliorations se traduisent par une diminution des défauts et un meilleur produit final.

Une autre raison importante est l'amélioration des propriétés mécaniques. Les pièces moulées doivent être solides et résistantes aux forces. Les alliages maîtres d'aluminium aident à former une structure qui offre une bonne résistance et une bonne dureté. Par exemple, certains alliages maîtres peuvent augmenter la résistance à la traction jusqu'à 15 % dans certains tests standard. Un exemple bien connu est l'ajout d'une combinaison de silicium et de magnésium. Dans des cas concrets, des pièces moulées dans l'industrie automobile ont montré une meilleure résistance aux impacts et à l'absorption des chocs. Les ingénieurs des usines se réfèrent généralement à ces améliorations lorsqu'il s'agit de pièces à forte charge. Les alliages principaux rendent l'aluminium moins fragile et augmentent sa ductilité. Cela signifie que les pièces peuvent se plier sans se fissurer, ce qui permet d'économiser du temps et de l'argent lors des étapes ultérieures de la production.

La troisième raison est l'affinement de la microstructure. Une structure à grains fins et lisses réduit de nombreux défauts de moulage courants. Lorsque la microstructure est affinée, le moulage présente de meilleurs états de surface et une porosité réduite. Plusieurs essais en laboratoire montrent que la taille des grains diminue avec l'introduction d'alliages maîtres d'aluminium. Par exemple, une réduction de la taille des grains allant jusqu'à 20 % a été mesurée dans certains essais. Une microstructure affinée se traduit par une diminution des cavités de retrait et des micropores dans la couche externe de la pièce moulée. Ces améliorations sont utiles dans les applications qui nécessitent des pièces de précision. De nombreuses industries, y compris le secteur de l'électronique, dépendent de détails fins et de surfaces lisses. Je me souviens de cas où une légère amélioration de la microstructure a permis d'accroître considérablement les performances. Il en résulte des pièces moulées qui conservent des propriétés uniformes d'une section à l'autre.

La quatrième raison est un meilleur contrôle des éléments d'alliage. Les alliages maîtres permettent d'ajouter avec précision les éléments nécessaires à l'aluminium de base, ce qui permet aux fonderies de maintenir la composition dans des limites étroites. Lors d'expériences de contrôle, les usines ont enregistré un contrôle de la composition à plus ou moins 0,2 %. Ce niveau de contrôle est très important pour les composants critiques. Il laisse peu de place à l'erreur dans la performance finale de la pièce moulée. Pour des exemples courants, un mélange comprenant du silicium pour la fluidité et du magnésium pour la résistance sera correctement équilibré. Dans de nombreux cas, l'utilisation d'un alliage maître évite le risque d'ajouter des éléments supplémentaires par erreur. Il permet également d'éviter les décalages dans les performances attendues des pièces. Une chimie d'alliage cohérente permet d'obtenir des pièces coulées plus uniformes. Des contrôles réguliers dans les fonderies montrent qu'un meilleur contrôle a permis de réduire les taux de défauts de près de 10 %.

La cinquième raison est d'ordre économique. Il est toujours judicieux de prendre en compte le coût de production. Les alliages maîtres d'aluminium peuvent permettre de réaliser des économies au cours du processus de coulée. Un alliage qui s'écoule bien ou dont la microstructure est affinée réduit l'incidence des rebuts. Moins de rebuts signifie des coûts de production moins élevés. De nombreuses fonderies comparent les coûts et constatent que le surcoût lié à l'ajout d'alliages maîtres est compensé par les économies réalisées en termes de main-d'œuvre et de réutilisation des matériaux. Par exemple, une usine peut réduire ses dépenses de reprise de 5 à 10 % après avoir utilisé ces alliages. Au cours de mes années de collaboration avec les fonderies, j'ai constaté que des pièces coulées de meilleure qualité permettaient d'obtenir des pièces plus durables. Cela se traduit par une diminution des retours et des demandes de garantie de la part des clients. Au fil du temps, ces économies s'accumulent et chaque entreprise en profite.

Les avantages mentionnés précédemment ont un impact durable sur la qualité. Lorsque la concurrence est rude sur le marché, la qualité devient un élément clé de différenciation. De nombreuses fonderies se sont appuyées sur les alliages maîtres d'aluminium pour obtenir un avantage concurrentiel. Des taux de rebut plus faibles, de meilleures propriétés mécaniques et des finitions de haute qualité sont autant de raisons qui expliquent l'importance de ces alliages. J'ai souvent conseillé aux jeunes ingénieurs de tenir compte non seulement du processus actuel, mais aussi de la fiabilité des performances à long terme. Les alliages maîtres favorisent les pratiques durables et de meilleurs résultats finaux.

En pratique, les avantages sont évidents sur les lignes de production quotidiennes. De nombreuses installations de moulage ont adopté l'utilisation d'alliages maîtres d'aluminium au fil des ans. Elles signalent moins de rejets et des cycles de production plus fluides. L'investissement dans ces alliages est considéré comme une amélioration précieuse d'un processus de production sain. L'augmentation mesurée des performances parle également d'elle-même. Le poids typique de la réduction des rebuts et de l'augmentation des bénéfices a été présenté dans des études de cas détaillées. Ces données renforcent le rôle important des alliages maîtres dans les différents secteurs de la fonderie d'aluminium.

Avant de passer à la conclusion, résumons les cinq raisons : fluidité accrue, propriétés mécaniques améliorées, microstructure affinée, meilleur contrôle des éléments d'alliage et avantages économiques. Chaque raison contribue à garantir que les pièces moulées sont solides, fiables et produites à un bon rapport qualité-prix. Les utilisateurs finaux remarquent les différences au niveau de la qualité et de la sécurité des outils. Dans les industries où les moindres défauts peuvent entraîner des réparations importantes, la constance compte beaucoup.

Conclusion

Les alliages d'aluminium améliorent la qualité des pièces coulées de plusieurs façons tangibles. Leur utilisation permet d'obtenir des pièces coulées avec un meilleur écoulement, une meilleure résistance, une structure de grain plus lisse et une composition contrôlée. Ils offrent des avantages en termes de coûts de production et d'efficacité globale.

Questions fréquemment posées

F : Comment les alliages maîtres d'aluminium affectent-ils l'écoulement du métal dans la coulée ?

Q : Ils améliorent l'écoulement du métal fondu dans les moules complexes, en réduisant les écarts et les fermetures à froid.

F : Quelles sont les améliorations courantes de la résistance observées avec ces alliages ?

Q : Les pièces coulées présentent une augmentation de la résistance à la traction allant jusqu'à 15 % et une ductilité accrue.

F : Les alliages mères peuvent-ils contribuer à réduire les coûts de production ?

Q : Oui, en réduisant les taux de rebut et les reprises de production, ils diminuent les coûts globaux.

Barres

Barres

Perles et sphères

Perles et sphères

Boulons et écrous

Boulons et écrous

Creusets

Creusets

Disques

Disques

Fibres et tissus

Fibres et tissus

Films

Films

Flocon

Flocon

Mousses

Mousses

Feuille d'aluminium

Feuille d'aluminium

Granulés

Granulés

Nids d'abeilles

Nids d'abeilles

Encre

Encre

Stratifié

Stratifié

Grumeaux

Grumeaux

Mailles

Mailles

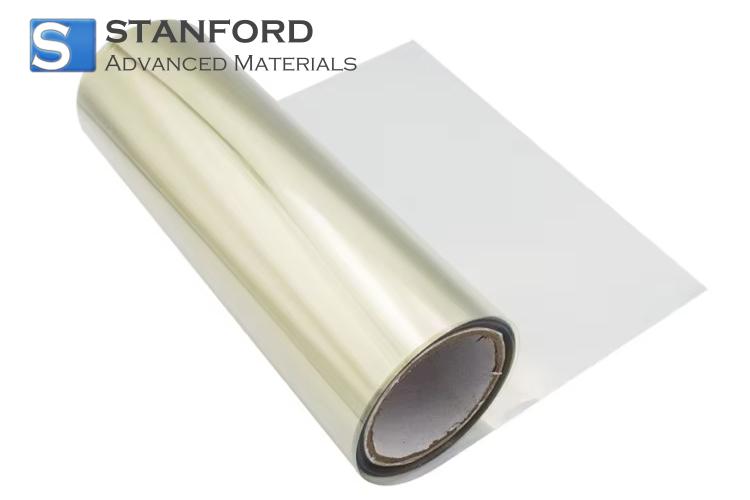

Film métallisé

Film métallisé

Assiette

Assiette

Poudres

Poudres

Tige

Tige

Feuilles

Feuilles

Cristaux simples

Cristaux simples

Cible de pulvérisation

Cible de pulvérisation

Tubes

Tubes

Laveuse

Laveuse

Fils

Fils

Convertisseurs et calculatrices

Convertisseurs et calculatrices

Écrire pour nous

Écrire pour nous

Chin Trento

Chin Trento